静电纺丝工艺中高压电源的创新解决方案

在纳米材料制备领域,静电纺丝工艺凭借其设备简单、成本可控及可纺材料范围广等优势,成为构建纳米纤维膜的核心技术。该工艺的核心原理是利用高压电场使纺丝液形成泰勒锥并实现射流分裂,最终在接收装置上沉积形成纳米级纤维。作为电场环境的核心构建者,高压电源的性能直接决定了纤维直径均匀性、纺丝稳定性以及工艺扩展性等关键指标。针对传统高压电源在输出精度、调控灵活性和系统兼容性等方面的局限,创新型高压电源解决方案正通过技术迭代推动静电纺丝工艺向智能化、精准化方向发展。

一、高精度输出与动态调控技术的突破

传统高压电源常因纹波系数较高(通常大于1%)导致电场强度波动,进而引发纤维直径分布离散度增大(CV值超过15%)。新型高压电源通过引入全数字闭环控制算法,将输出电压纹波抑制至0.1%以下,同时结合多模态调制技术(如PWM/PFM混合调制),实现了从直流到脉冲(频率范围0.1Hz-100kHz)的宽域输出切换。这种技术突破使电场强度调控精度达到1V/cm级,配合在线粒径监测系统(如激光衍射仪),可构建“实时反馈-动态调整”的智能控制回路,将纤维直径CV值稳定控制在5%-8%区间,满足生物医学领域对纳米纤维均质性的严苛要求。

二、多场协同与工艺扩展的电源架构创新

为突破单一电场环境的局限性,创新型高压电源采用模块化设计理念,集成电场、磁场及温度场的协同控制单元。例如,在电源系统中嵌入高频磁场发生模块(磁感应强度0-50mT可调),可通过洛伦兹力调控带电射流的运动轨迹,实现纤维取向度的定量控制(取向角偏差小于±5°)。同时,温控型电源模块通过集成PI加热元件(控温精度±0.5℃),可精确调控纺丝液的黏度状态,尤其适用于热敏性材料(如胶原蛋白、壳聚糖)的纺丝工艺,将可纺浓度窗口拓宽30%-50%。这种多场耦合的电源架构,为制备具有梯度结构、仿生形貌的复杂纳米纤维材料提供了新范式。

三、系统集成与安全防护的工程化设计

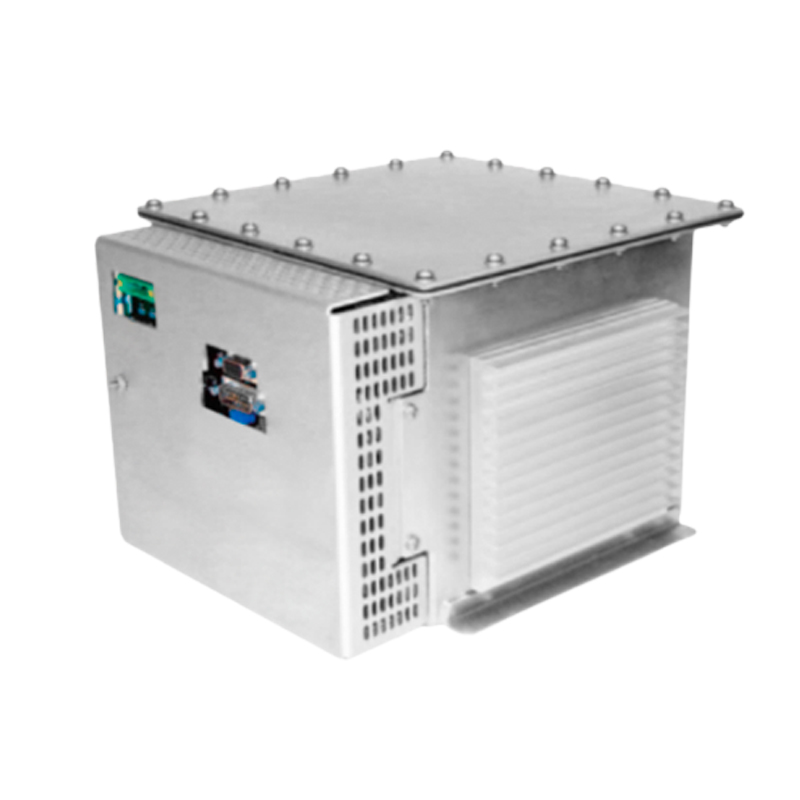

针对工业化生产场景,新型高压电源注重电气兼容性(EMC)设计与本质安全技术的融合。通过优化电源拓扑结构(如采用三电平逆变器架构),将电磁辐射强度控制在CISPR 32标准的Class B级以下,避免对周边精密仪器造成干扰。在安全防护层面,创新型电源配备多重冗余保护机制:包括基于霍尔电流传感器的短路快速切断(响应时间<10μs)、温湿度传感联动的预警系统,以及符合IEC 61010标准的绝缘防护设计(耐压等级≥40kV)。这些工程化设计使电源系统能够在连续运行500小时的工况下保持稳定输出,满足24小时不间断生产的工业化需求。

四、智能化运维与数据驱动的工艺优化

随着工业4.0技术的渗透,高压电源系统正融入物联网(IoT)架构,通过部署嵌入式微处理器(如ARM Cortex-M7)和边缘计算模块,实现关键参数(电压、电流、温度)的实时采集与云端存储。基于机器学习算法构建的工艺数据库,可对历史运行数据进行深度挖掘,建立纤维形貌与电源参数之间的映射模型(R²>0.92)。例如,通过分析数万组纺丝数据,系统可自动推荐针对特定材料的最优电压波形(如锯齿波、方波)和占空比参数,将工艺调试周期缩短60%以上。这种数据驱动的智能化运维模式,正推动静电纺丝从“经验导向”向“科学精准”转型。

结语

高压电源作为静电纺丝工艺的“心脏”,其技术创新正沿着“高精度控制-多场协同-智能化集成”的路径演进。通过融合电力电子技术、自动控制理论与人工智能算法,新型电源解决方案不仅提升了纳米纤维制备的可控性与一致性,更拓展了该工艺在能源存储、生物医学、环境治理等前沿领域的应用边界。随着跨学科技术的深度融合,高压电源系统有望成为推动静电纺丝工艺实现工业化跨越式发展的核心引擎。