静电纺丝高压电源技术要点

引言

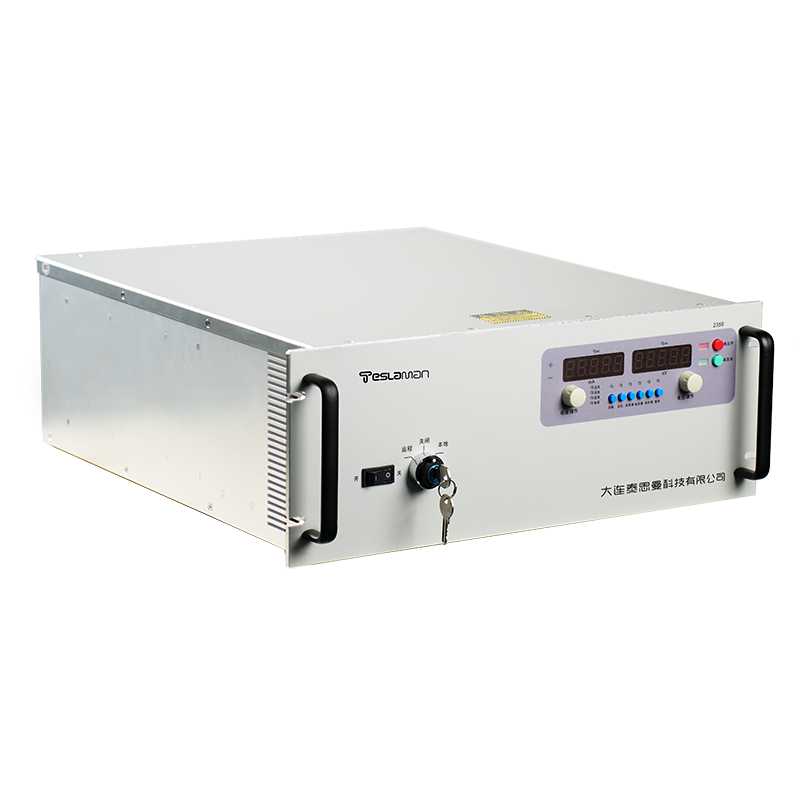

静电纺丝技术是一种利用高压静电场将聚合物溶液或熔体拉伸成纳米级纤维的先进制造方法,广泛应用于生物医学、过滤材料、能源存储等领域。高压电源作为静电纺丝系统的核心部件,其性能直接影响纤维的形貌、直径分布及生产效率。本文从技术角度分析静电纺丝高压电源的关键要点,包括电压稳定性、输出模式、安全防护及未来发展趋势。

1. 高压电源的电压稳定性要求

静电纺丝过程中,高压电源需提供稳定的直流或脉冲电压(通常为5–50 kV),以确保电场均匀分布,避免纤维断裂或直径不均。电压波动应控制在±0.5%以内,否则会导致射流不稳定,影响纤维质量。

现代高压电源采用闭环反馈控制,通过实时监测输出电压并调整功率器件(如IGBT或SiC MOSFET)的开关频率,确保电压稳定。此外,低纹波设计(<1%)可减少电场扰动,提高纺丝均匀性。

2. 输出模式的选择

静电纺丝高压电源通常支持直流(DC)和脉冲(AC)两种输出模式:

直流模式适用于大多数聚合物溶液,提供连续电场,纤维直径分布较窄。

脉冲模式(频率1–100 Hz)适用于高粘度熔体或导电材料,可减少电荷积累,防止射流分裂。

部分先进电源采用可编程输出,允许用户自定义电压波形(如方波、正弦波),以适应不同材料的纺丝需求。

3. 安全防护与绝缘设计

由于静电纺丝涉及高电压,电源必须具备多重安全保护机制:

过压/过流保护:当检测到异常放电或短路时,自动切断输出。

电弧抑制:采用高频调制或缓冲电路,减少电极间打火现象。

绝缘材料优化:使用耐高温、耐电晕的陶瓷或聚酰亚胺涂层,提高长期可靠性。

此外,接地屏蔽设计可降低电磁干扰(EMI),确保设备稳定运行。

4. 智能化与能效优化

近年来,高压电源逐步向智能化方向发展:

自适应调节:根据环境温湿度、材料特性自动优化输出电压和电流。

能量回收技术:在脉冲模式下,利用储能元件回收部分电能,降低功耗。

远程监控:通过物联网(IoT)技术实时监测电源状态,预测维护需求。

5. 未来发展趋势

未来静电纺丝高压电源的关键发展方向包括:

更高电压精度(±0.1%),适用于超细纤维(<100 nm)制备。

模块化设计,便于多针头静电纺丝系统的扩展。

绿色节能,减少高压电源的能耗和热损耗。

结论

静电纺丝高压电源的技术进步直接影响纤维制造的效率和质量。未来,随着新材料、智能控制及能效优化技术的发展,高压电源将在静电纺丝领域发挥更关键的作用,推动纳米纤维的工业化应用。