PCB检测电源精度革新:高压电源技术的应用突破

一、PCB检测场景下的电源精度需求演进

在印刷电路板(PCB)制造领域,检测环节对电源精度的要求已从传统功能性测试向微米级缺陷定位升级。随着高密度互连(HDI)技术普及,PCB线路宽度已缩减至50μm以下,其绝缘层击穿电压测试、阻抗连续性检测等场景中,电源输出的稳定性直接影响检测结果的可靠性。传统线性电源虽具备低纹波特性,但响应速度滞后于高频检测信号,而开关电源的拓扑结构在高频工况下易受电磁干扰(EMI)影响,导致电压波动超过±1%FS(满量程),难以满足先进PCB的多层互联检测需求。

二、技术革新的核心突破方向

1. 数字孪生驱动的闭环控制重构

新型高压电源通过引入数字孪生技术,在FPGA控制器中构建电源模型与PCB负载的虚拟映射。该模型基于有限元分析(FEA)实时计算寄生参数影响,将传统PID控制周期从100μs压缩至20μs以内。例如,在10kV输出场景中,通过自适应卡尔曼滤波算法,可动态补偿负载变化引起的电压偏差,使稳态精度提升至±0.1%FS,瞬态响应时间缩短至50μs以下,满足盲孔电镀层缺陷检测的瞬态高压需求。

2. 宽禁带半导体的拓扑革新

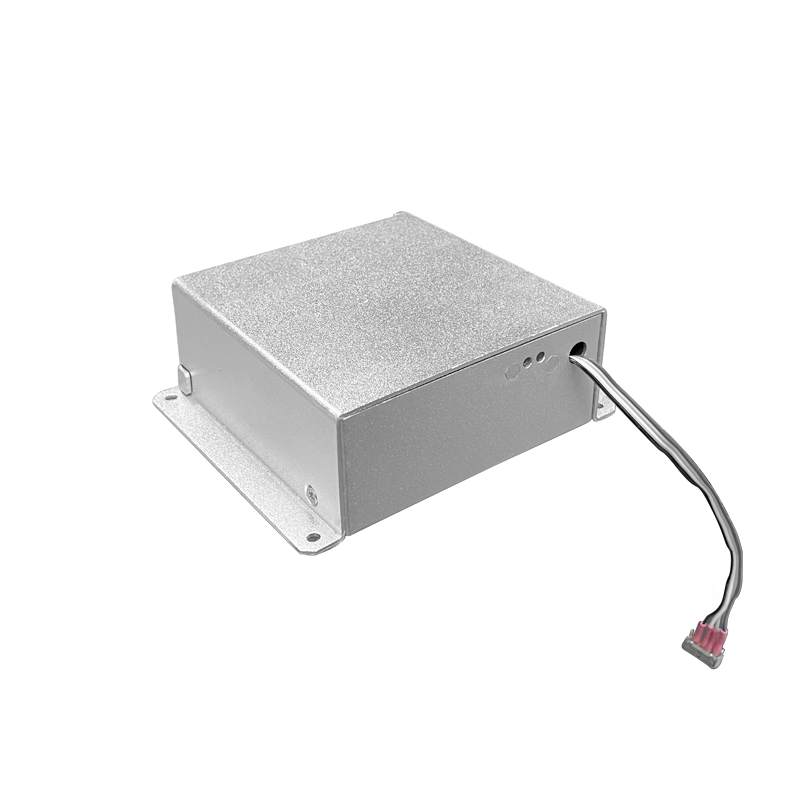

第三代半导体器件(如碳化硅SiC MOSFET)的应用,推动电源拓扑向LLC谐振结构升级。相较于传统IGBT方案,SiC器件在100kHz开关频率下的开关损耗降低60%,配合多级LC滤波网络,可将输出纹波电压控制在10mV以下(10kV量程)。某类集成式高压电源通过交错并联拓扑,在400V输入下实现10kV/100mA的高精度输出,其功率密度达到1.2W/cm³,较传统方案提升3倍,适用于飞针测试设备的紧凑化集成。

3. 多维校准体系的智能化升级

革新后的电源系统采用温度-湿度-负载三维校准矩阵,通过部署MEMS压力传感器与光纤温度探头,构建分布式传感网络。当检测环境温度波动超过2℃时,系统自动触发分段式校准算法,利用激光微调电阻阵列实现0.01%级的分压网络补偿。某型PCB微短路检测设备中,该技术使电源在-10℃至50℃工况下保持±0.3%FS的精度稳定性,突破了传统恒温箱的应用限制。

三、应用场景与行业价值延伸

在半导体封装载板(Substrate)检测中,高压电源的精度革新直接推动了埋孔(Buried Via)阻抗测试效率的提升。某类采用磁耦合谐振技术的电源系统,可在非接触状态下对埋孔施加5kV脉冲电压,通过纳秒级采样捕捉阻抗突变,使多层板开路缺陷的检测分辨率提升至10mΩ。此外,在汽车PCB的耐压测试中,高精度电源配合AI缺陷识别算法,将漏电流检测阈值从1μA降至0.1μA,有效筛选出氧化层厚度不足0.1μm的潜在失效点。

四、未来技术趋势展望

下一代PCB检测电源将向“量子传感-电源协同”方向发展,通过约瑟夫森结电压标准构建绝对精度参考源,结合光量子时钟实现皮秒级时序同步。这种技术路径可将电压基准的长期稳定性提升至1ppm/年以下,为5G高频PCB的信号完整性检测奠定基础。同时,基于数字微镜器件(DMD)的光束偏转技术,有望实现电源输出与光学检测的时空同步,推动PCB检测向三维立体成像方向演进。