离子注入高压电源效率优化的多维路径与技术演进

离子注入技术是半导体制造的核心工艺,其精度直接影响器件的电学特性与可靠性。高压电源作为离子注入系统的“动力心脏”,其效率优化成为突破半导体制造极限的关键。本文从材料革新、控制策略、热管理及系统设计等维度,探讨高压电源效率优化的技术路径与发展趋势。

一、功率器件材料革新:宽禁带半导体的应用

传统硅基功率器件受限于导通电阻和开关损耗,制约了高压电源的效率提升。以碳化硅(SiC)和氮化镓(GaN)为代表的第三代半导体材料,凭借高临界击穿场强、低导通电阻及高频特性,成为效率优化的核心突破口:

• 开关频率提升:SiC/GaN器件开关频率可达百kHz级,较传统硅基器件提升3倍以上,减少磁性元件体积与损耗。

• 导通损耗降低:实验表明,SiC MOSFET导通电阻降低38%以上,配合低损耗磁芯材料(如软磁复合材料),电源整体效率提升至94%以上。

• 高温稳定性:宽禁带半导体耐受温度达200℃以上,适配离子注入腔室的高温环境,减少冷却能耗。

二、控制策略升级:数字化与智能化协同

电压输出的动态精度与响应速度直接影响离子注入的杂质分布均匀性。数字化控制通过多级闭环反馈与智能算法,实现“精准供能”:

• 高精度电压调节:采用数字脉宽调制(DPWM)技术,结合多级闭环反馈,将输出电压纹波系数压制在0.01%以下,确保杂质浓度分布偏差≤±2%。

• 毫秒级动态响应:集成AI驱动参数优化系统,实时监测离子源波动、真空度变化,在毫秒级内自适应调节加速电压与束流强度,维持工艺稳定性。

• 空间电荷效应抑制:通过电场分布优化算法,中和低能强流离子束的传输发散,提升束流传输效率30%以上。

三、热管理突破:高效散热与紧凑设计

功率密度的提升要求散热系统同步升级,以避免高温导致的效率劣化:

• 微通道液冷技术:采用微通道嵌入式散热片,热传导效率较传统风冷提升50%,支持功率密度达5kW/L,体积缩减40%。

• 拓扑结构优化:如CLLC谐振变换器、相移全桥架构,通过软开关技术(ZVS/ZCS)降低开关损耗,减少热源产生。

四、系统级优化:集成设计与可靠性保障

效率优化需统筹电气性能与系统鲁棒性:

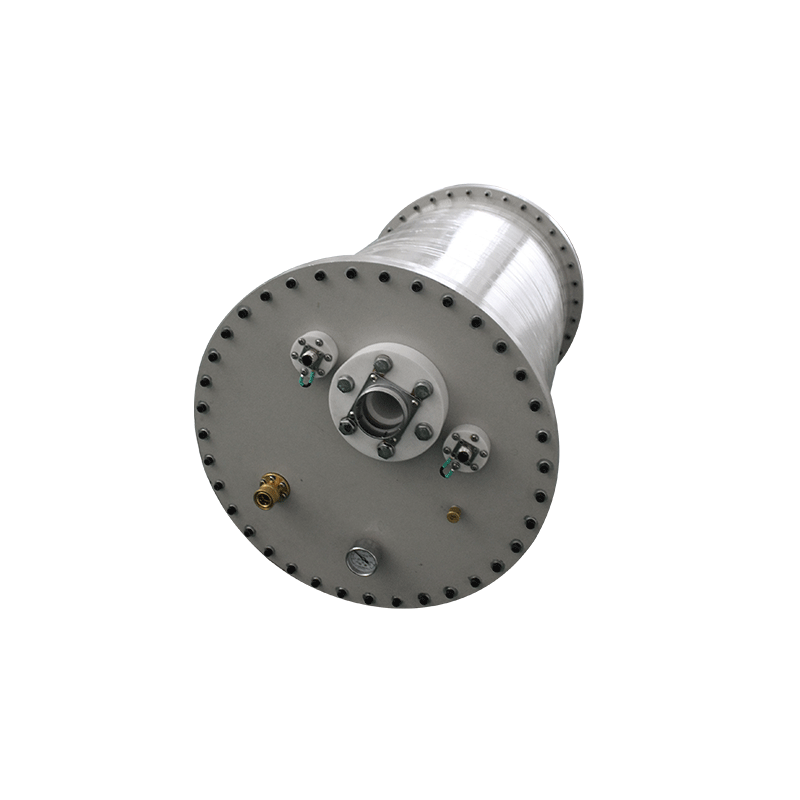

• 多模块集成:将加速管、四极透镜电源、偏转电源等功能单元高度集成,通过分级聚焦压缩束斑尺寸(如调节Q1/Q2透镜电流),减少传输损耗。

• 电弧抑制与冗余保护:采用磁隔离驱动与纳秒级瞬态检测电路,在高压击穿瞬间切断能量,故障率降至<0.1次/千小时;多重过压/过流/过热保护机制,保障复杂电磁环境下的长周期运行。

结论:效率优化的技术融合趋势

离子注入高压电源的效率优化已从单一器件升级演变为材料、控制、热力学及系统设计的深度耦合:宽禁带半导体奠定高效基础,数字化控制实现原子级精度,先进散热技术突破物理极限,系统集成保障可靠运行。未来,随着边缘计算与数字孪生技术的引入,电源效率优化将与工艺参数动态调谐深度结合,推动半导体制造向“零缺陷”时代迈进。