增材制造高压电源磁集成技术研究

增材制造设备对高压电源的功率密度要求日益提升,传统分立磁元件(如输入电感、谐振电感、高压变压器)存在体积大、耦合性差、损耗高的问题,占电源整体体积的 40% 以上,制约了电源的小型化发展。磁集成技术通过将多个磁元件整合到同一磁芯中,实现磁路共享,可有效减小体积、降低损耗,但其在增材制造高压电源中的应用需突破集成拓扑设计与磁路优化两大难点。

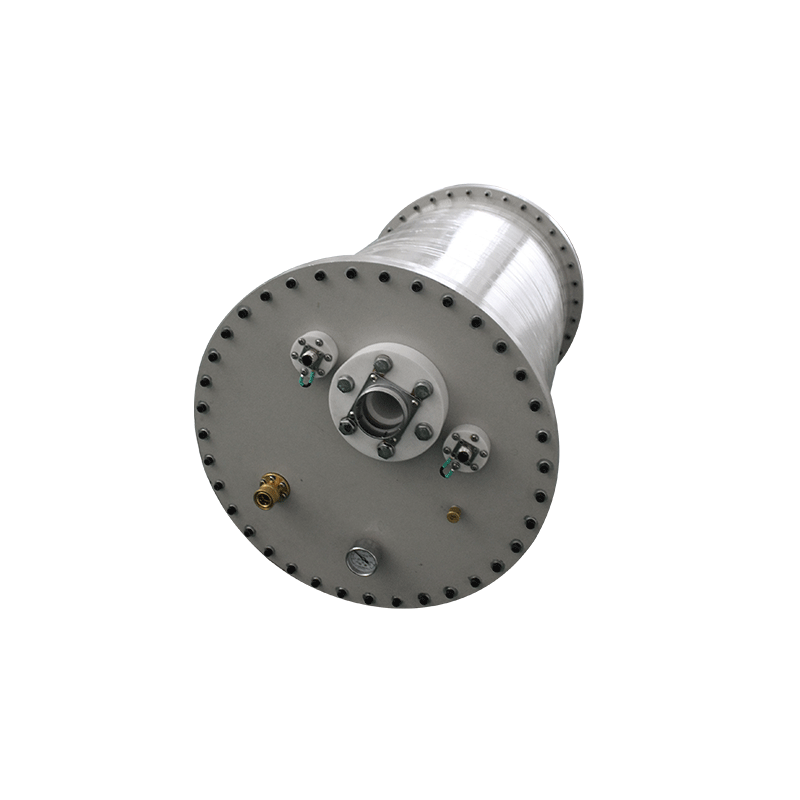

在集成拓扑设计上,针对增材制造高压电源的 LLC 谐振拓扑,提出 “电感 - 变压器” 一体化集成方案:将 LLC 谐振电感与高压变压器的原边绕组绕制在同一罐型磁芯上,利用变压器原边漏感作为部分谐振电感,减少分立电感的使用。通过磁路仿真分析,优化绕组绕制方式,采用原边绕组居中、副边绕组对称分布的结构,使漏感值稳定在谐振电感需求的 30%-50%,同时保证变压器的耦合系数达 0.98 以上。

在磁芯材料选择上,采用高频低损耗的铁氧体材料(如 PC44),适配电源 50kHz-100kHz 的工作频率,降低磁芯损耗。实验验证表明,采用磁集成技术的 15kV/6kW 增材制造高压电源,磁元件体积减小 45%,总损耗降低 20%,电源功率密度从 5W/cm³ 提升至 8W/cm³,可满足增材制造设备紧凑化安装的需求,同时输出电压稳定度保持在 ±0.5%,不影响增材加工精度。