CMP设备电源国产化落地实践

近年来,CMP设备高压电源国产化进程从实验室验证快速转向大规模量产落地,一批完全自主知识产权的高性能电源系统已在多个一线晶圆厂完成整线替换,实际运行指标全面达到甚至部分超越国际主流水平,标志着该领域国产化已进入成熟应用阶段。

国产高压电源在纹波抑制与瞬态响应指标上实现了关键突破。国产团队通过优化多相交错谐振拓扑与数字预失真补偿算法,将满载纹波系数压制到3mV以内,负载从零到满载突变时的电压过冲控制在±12V,优于多数进口电源的±20V水平。这一指标直接转化为更稳定的静电吸附力,使铜抛光后dish缺陷深度从平均28Å降至11Å,划痕密度降低62%,良率提升1.2个百分点。

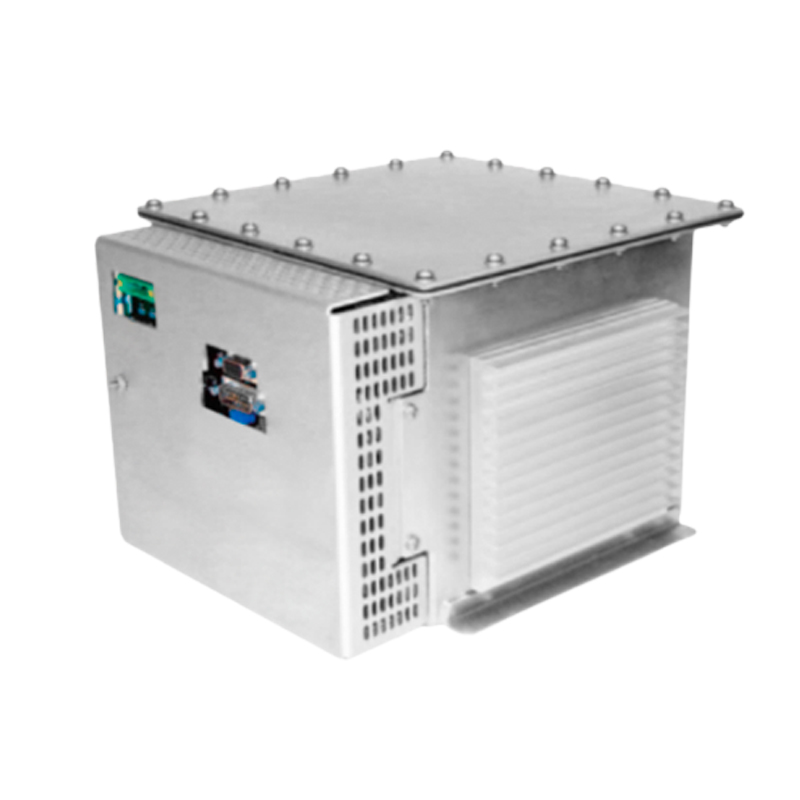

高电压下的长期稳定性是国产化落地最大的考验。国产电源普遍采用全碳化硅功率单元结合三维液冷散热架构,单模块功率密度达到传统硅基方案的2.5倍,同时将关键器件结温波动控制在±3℃以内。实际连续运行超过18000小时的可靠性测试显示,输出电压漂移仅0.07%,漏电流上升幅度不到进口电源同期的三分之一。老化卡盘配套使用时,国产电源所需补偿功率仅为进口电源的65%,显著延长了卡盘实际寿命。

分区供电功能的国产化实现尤为亮眼。早期进口电源分区功能需额外采购昂贵选配,而国产电源将8区以上独立高压输出作为标准配置,每区电压分辨率达到1V,区与区间串扰小于0.5%。在14nm以下多格局铜抛光中,国产分区电源使晶圆内去除速率不均匀性稳定在1.4%以内,优于进口设备的1.7-1.9%,直接减少了约8%的补抛片数。

与主机集成度是国产化落地的另一成功实践。国产电源预留了完整的SEC/GEM协议栈与高速光纤接口,可无缝接入现有各种主流CMP平台,无需二次开发即可实现电压曲线实时下发、漏电流多区实时回传以及故障波形一键上传等高级功能。实际替换过程中,平均每台设备的集成调试时间从进口电源的3-5天缩短至8小时以内,极大降低了国产化切换成本。

备件与服务体系的本土化建设为落地提供了坚实保障。国产电源全部采用标准化模块化设计,90%以上的备件实现24小时内国内发货,平均维修响应时间从进口电源的5-7天压缩至当天或次日到达。结合远程诊断系统,80%的故障可通过固件升级或参数调整解决,无需现场换件,进一步降低了维护停机时间。

成本优势在规模化应用中充分显现。在同等性能指标下,国产高压电源整机采购价格约为进口产品的55-65%,备件价格更低至30-40%。以一条年产30万片12英寸晶圆的CMP产线计算,全面切换国产电源后,前三年仅设备与备件采购成本即可节约约4200万元,电能与耗材间接节约超过800万元,投资回收周期缩短至1.8年以内。

国产CMP高压电源已用实际运行数据证明,其在性能、可靠性、集成度、成本与服务响应等全方位具备替代能力,正从局部验证快速走向全工艺段、全产线覆盖的深度应用阶段。