光刻机浸没式E-CHUCK双路高压同步

在先进集成电路制造的浸没式光刻工艺中,晶圆台及其上的静电卡盘系统是实现纳米级对准与成像精度的关键机械平台。E-Chuck通过施加高压静电场,产生强大的约翰逊-拉贝克力或库仑力,将硅片牢固且均匀地吸附在卡盘表面,以克服高速扫描运动带来的惯性力与振动干扰。对于浸没式光刻,由于曝光区域存在高折射率的浸没液体(通常为超纯水),静电吸附系统面临着更为复杂的电气与物理环境挑战。其中,双路高压同步电源的设计成为确保晶圆平整吸附、避免局部液膜扰动、乃至保证曝光区域热稳定的核心技术环节。

浸没式环境对E-Chuck高压电源提出了独特要求。首先,吸附力的均匀性与稳定性直接关系到晶圆在高速扫描加速度下的局部微滑移,以及曝光时刻焦平面的位置精度。传统的单路高压施加于卡盘电极与接地的晶圆背面之间,形成的电场在卡盘边缘和图案化晶圆表面可能出现不均匀分布。为此,现代高端E-Chuck采用多区电极设计,通常至少包含内、外两个独立控制的电极区域。这就需要双路甚至多路在电气上完全隔离,但输出特性高度一致且可独立编程的高压电源。每路电源分别驱动一个电极区域,通过调节不同区域的高压值,可以动态补偿因晶圆翘曲、背面薄膜厚度不均或局部热效应导致的吸附力差异,实现“主动平整”吸附。

“同步”是此双路电源系统的核心性能指标,其内涵远超简单的同时开启或关闭。它至少包含三个层面:一是电压幅值的同步跟踪精度。在扫描运动的不同阶段,可能需要动态调整内外区电压以优化吸附力分布。这就要求两路电源的输出电压能够精确、无滞后地跟随各自的设定值变化曲线,且彼此间的相对误差需控制在极小的百分比内(例如0.1%)。任何一路的延迟或超调,都可能瞬间改变晶圆的应力状态,引入微变形。二是纹波与噪声的同步抑制。两路电源输出的交流纹波成分必须极低,且其相位和频谱特性需要被仔细管理。如果两路电源的纹波存在较大相位差或不同频,它们可能在晶圆与卡盘之间产生拍频干扰力,引发难以诊断的低频振动,直接损害成像质量。因此,两路电源往往采用同一个超低噪声的精密基准源和同步时钟信号,从源头上确保其输出频谱纯净且相干。

三是瞬态响应的一致性。当发生紧急情况或工艺步骤切换需要快速释放或施加电压时,两路电源的上升与下降沿必须具有高度一致的时间特性。这要求两路电源的功率拓扑、控制环路带宽以及输出滤波网络参数高度匹配。通常采用模块化设计,两个高压输出模块共享前级功率因数校正与直流母线,但拥有各自独立且参数严格配对的高频逆变、变压器、整流滤波及闭环控制电路。控制核心由一个高速数字信号处理器统一协调,实时比较两路输出的反馈信号,并进行交叉耦合补偿,以消除因负载微小差异(如不同电极区域对地电容不同)导致的动态性能偏差。

绝缘与可靠性设计因浸没液体存在而变得极端苛刻。虽然高压施加在卡盘电极与晶圆之间,理论上与浸没液体隔离,但任何微小的泄漏路径或因液体气化产生的气泡都可能改变局部电场,甚至引发微放电。因此,高压电源的输出端必须配备高性能的滤波器,以抑制任何可能的高频毛刺或振荡,这些高频分量更容易通过电容耦合途径干扰浸没区域。电源本身需具备极其灵敏的微电流泄漏检测功能,能够实时监测从高压输出到地的微小电流变化,这不仅是安全预警,也可作为卡盘与晶圆接触状态或绝缘性能退化的诊断依据。

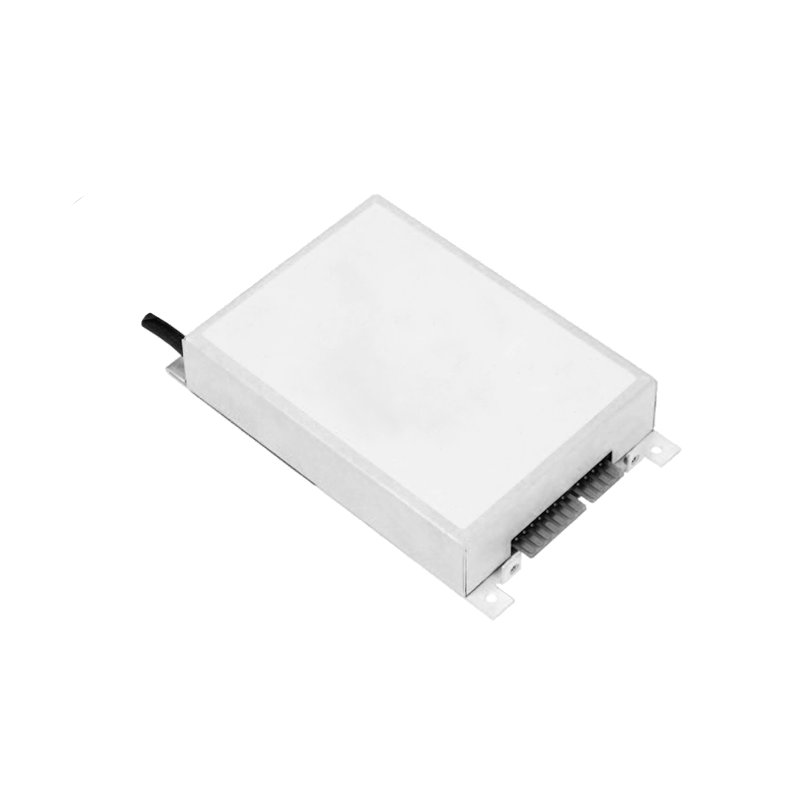

热管理与电磁兼容性同样面临更高标准。双路高压模块集中在一个机箱内,散热设计需确保两个模块的工作温度高度一致,因为半导体功率器件和精密电阻的参数温漂会直接影响输出特性的匹配度。通常采用强制液冷,并为每个模块设计独立且对称的冷却流道。电磁屏蔽必须做到万无一失,防止电源开关噪声通过传导或辐射方式干扰光刻机内极其敏感的激光干涉仪、位置传感器和图像采集系统。所有控制信号均通过光纤传输,实现彻底的电气隔离。

系统集成与工艺适应是最终价值的体现。双路高压同步电源并非孤立运行,它通过高速实时网络与光刻机主控系统紧密连接。主控系统根据晶圆膜厚分布图、扫描运动规划以及曝光场的实时温度数据,生成动态的、与扫描位置同步的双路电压设定曲线。电源系统必须能够无缝接收并执行这些复杂的时序指令,同时将自身的状态、电压电流实际值、泄漏电流、温度等关键参数实时上报,形成完整的工艺闭环控制。总之,用于浸没式光刻机E-Chuck的双路高压同步电源,是一个将高压精密控制技术、多变量协同理论与极端环境适应性要求融为一体的尖端子系统。它以近乎完美的同步性与稳定性,在微观尺度上为硅片提供了一个“无形而坚定”的握持平面,是支撑摩尔定律继续前行的幕后基石之一。