磁控溅射双极性可切换高压电源

在先进的磁控溅射镀膜工艺中,尤其是用于制备高密度、低应力、优异附着力的功能性薄膜时,非平衡磁控溅射与脉冲技术相结合已成为行业标准。其中,为溅射靶材提供偏置电位的可切换双极性高压电源,是实施中频脉冲溅射、高功率脉冲磁控溅射等关键工艺的核心设备。这类电源不仅要提供数千伏的直流负压以吸引氩离子轰击靶材,还需能在微秒至毫秒级时间内切换至正压或零电位状态,以实现对放电等离子体的调制、消除靶面“中毒”以及控制薄膜生长过程中的离子轰击能量与通量。

双极性可切换电源的技术核心在于其输出级的拓扑结构与切换机制。最简单的形式是使用两个独立的单极性电源(一正一负)通过大功率高压继电器切换输出。但机械开关的速度慢、寿命短,无法满足高频脉冲操作的需求。因此,现代系统普遍采用全固态功率电子开关构成的H桥或半桥拓扑。该结构由四组或两组绝缘栅双极晶体管或金属-氧化物半导体场效应晶体管构成,通过精确的时序逻辑控制,可以将负载两端快速地连接到正直流母线、负直流母线或使其短路。这种固态切换可实现高达数十千赫兹的脉冲重复频率,上升沿与下降沿时间可控制在数微秒以内,为精细调控等离子体动力学创造了条件。

电源的直流母线生成是系统稳定的基础。正负高压直流母线通常由两套独立的高压开关电源模块产生,或者由一套带中心抽头的高压变压器经整流后形成对称的正负电压。为确保在快速切换和负载剧烈波动时母线电压的稳定,母线电容的选型和布局至关重要。需要采用低等效串联电阻和低等效串联电感的高压电解电容或薄膜电容阵列,以提供足够的脉冲电流能力,并抑制因快速开关动作在母线上产生的电压尖峰。同时,母线电压的纹波必须被控制在极低水平,因为任何母线上的噪声都会通过开关动作直接耦合到输出,干扰等离子体的稳定性。

脉冲波形的精确控制与监测是工艺可重复性的保证。用户不仅可设定脉冲的电压幅值(正压和负压)、频率、占空比,还能对脉冲的上升斜率、下降斜率乃至平顶部分的轻微倾斜进行编程。这要求驱动固态开关的隔离驱动电路具有极短的传播延迟和高的一致性,控制器的数字脉宽调制分辨率需达到纳秒级。更为重要的是实时监测能力。电源需集成高速高精度的电压和电流探头,对输出到等离子体负载上的实际波形进行采样。由于负载是动态变化的等离子体,其阻抗在脉冲期间会剧烈变化,导致实际波形与设定波形存在差异。高级系统会将监测到的实际波形与设定波形进行比较,并通过闭环算法动态微调开关时序,以迫使实际波形完美跟踪设定值,从而实现真正的“波形保真”。

特殊的保护功能是针对此类应用的必然要求。磁控溅射过程中,靶材表面状态变化或工艺气体压力波动可能引发放电模式转变,从正常的辉光放电突变为弧光放电。电弧会产生巨大的瞬间电流,损坏靶材和电源。因此,电源必须具备超高速的弧光检测与抑制能力。检测电路需要在电弧形成后几微秒内识别出电流的异常上升率或电压的异常跌落,并立即强制将所有开关管关断,使输出短路,以消耗回路储能、熄灭电弧。随后,电源按照可编程的恢复序列(如施加一个较低电压试探性恢复)自动重启,确保工艺不间断进行。这种“主动弧光管理”是保证高功率工艺稳定运行的关键。

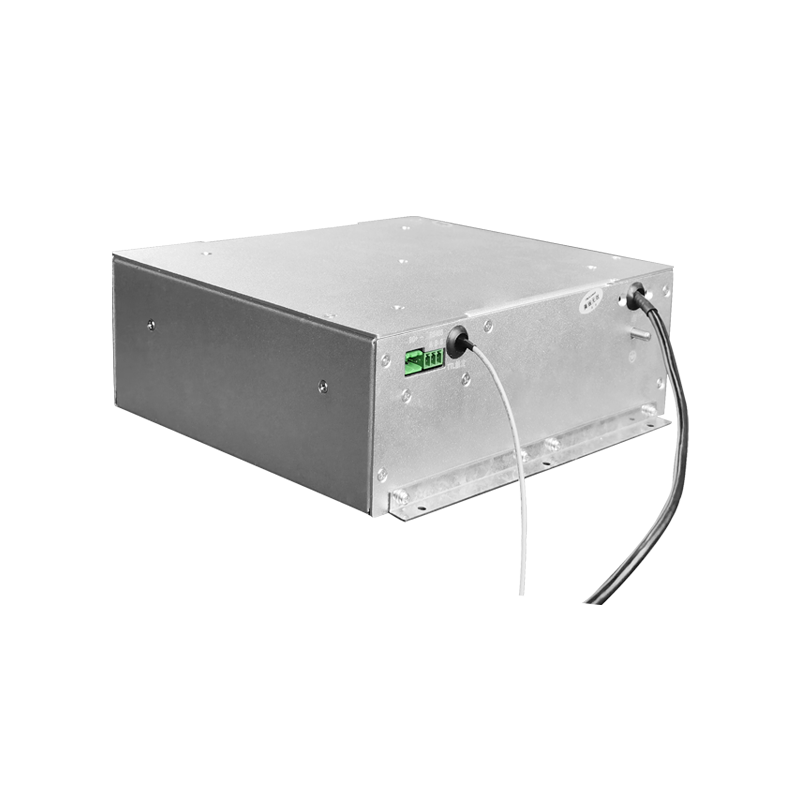

系统集成与热管理同样不容忽视。高频切换会产生可观的开关损耗,这部分热量必须通过高效的水冷散热系统排出。所有的功率回路布线需尽可能短且对称,以减小寄生电感,避免电压过冲。控制单元与功率单元之间采用光纤通信,确保电气隔离和抗干扰能力。在实际镀膜应用中,电源需与真空室、气体流量计、膜厚监测仪等设备协同工作,其控制系统往往提供丰富的工业总线接口,便于集成到整体的设备管理网络中。一台优秀的磁控溅射双极性可切换高压电源,实质上是一个高度专业化的脉冲功率发生器与等离子体负载匹配器的结合体,它将功率电子学的前沿技术与等离子体物理的工艺需求深度融合,成为在原子尺度上“搭建”新材料结构的有力工具。