安瓿瓶高速旋转移栽120kV双灯同步闪光高压系统

在制药行业无菌灌装生产线末端,安瓿瓶的密封性检测是确保药品安全的关键质量控制环节。随着生产线速度不断提升,每分钟处理数百甚至上千支安瓿瓶已成为常态。传统的人工灯检或低速自动检测难以满足效率要求,基于机器视觉的高速在线全自动灯检机成为必然选择。为了在极短的曝光时间内“冻结”高速旋转或直线运动的安瓿瓶图像,避免运动模糊,同时又需要足够的光照强度以清晰照亮瓶身、液位及可能存在的裂纹、异物等缺陷,高强度脉冲闪光灯照明系统成为核心技术。对于需要同时获取安瓿瓶多个角度视图(例如正反两面)以进行全方位检测的应用,“双灯同步闪光”系统被广泛采用。而为这两盏高功率脉冲氙灯提供瞬间激发能量和稳定工作的“120kV高压系统”,则是整个视觉成像环节的心脏。

脉冲氙灯的工作原理决定了其对高压的依赖。灯管内在未触发时填充有惰性气体。工作时,首先由一个高压直流电源(通常为300-600V)对一个储能大电容充电。当外部触发信号到来时,一个独立的“触发高压发生器”产生一个幅度高达数万至数十万伏(此处为120kV)、前沿极陡的窄脉冲,施加在灯管的触发极或外壁。这个超高电压脉冲使灯管内的气体发生电击穿,形成初始电离通道。随后,储能电容通过这个低阻抗通道迅速放电,产生持续时间极短(微秒级)、亮度极高的白光闪光。这里的“120kV”特指触发脉冲的峰值电压,而非主放电电压。触发高压的幅度和前沿速度,直接关系到氙灯能否被可靠、同步地点燃,尤其是在灯管老化或环境温度变化时。

“双灯同步闪光高压系统”的核心挑战在于“同步”二字。对于高速运动物体的多角度成像,两盏灯的闪光必须在时间上高度重合(同步误差通常在微秒甚至纳秒级),以确保拍摄到的两个视图对应于物体的同一瞬间姿态。任何不同步都会导致图像错位,给后续的图像拼接或独立分析带来误差,甚至造成误判。实现这一精密的同步,需要从触发信号的生成与分配、高压触发脉冲的产生以及氙灯本身的响应特性等多个环节进行控制。

首先,系统需要一个高精度、低抖动的中央触发源。这个触发源通常由编码器信号(与安瓿瓶运动严格同步)或系统主控PLC的精确定时信号产生。该触发信号通过等长或延时补偿的电缆(或更优的是,通过光纤传输光触发信号)同时送达两套闪光灯驱动器的触发输入电路。这两套驱动器的触发检测电路必须具有极低的触发延时和抖动。

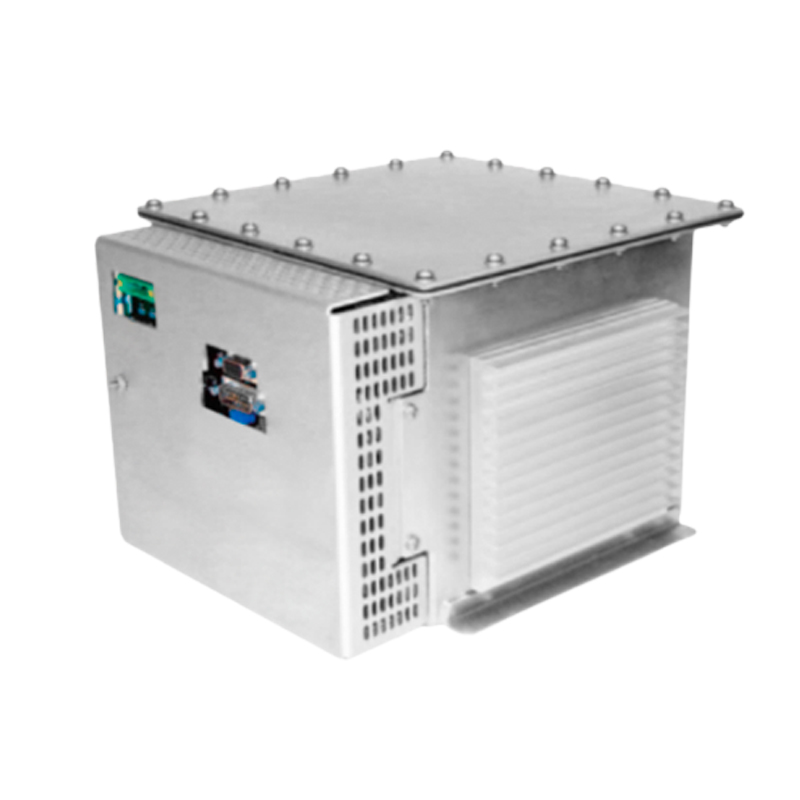

其次,是120kV高压触发脉冲的生成与一致性。每套驱动器内部都有一个独立的触发高压发生器。常见的设计是利用一个小型高压变压器,通过半导体开关(如晶闸管或MOSFET)将低压直流能量以脉冲形式馈入变压器初级,在次级感应出高压脉冲。为了确保两灯同步,要求这两个触发高压发生器的响应延时必须严格一致,并且其输出的脉冲幅度和前沿形状也要高度一致。脉冲幅度不足可能导致其中一盏灯无法可靠触发;前沿速度不同则可能引起微小的触发时间差。这要求两个发生器在电路设计、元器件参数(特别是高压变压器的匝比、漏感、分布电容)上高度匹配,并且工作环境(温度、供电电压)一致。

再者,需要考虑氙灯个体差异与老化。即使是型号相同的氙灯,其触发灵敏度也可能存在微小差别,并且随着使用次数的增加,其触发电压需求可能会逐渐升高。为了补偿这种差异,高级的双灯系统中,每盏灯的触发高压幅度可能是独立可调的。系统可以根据每盏灯的历史工作数据或通过光反馈,微调其触发脉冲的强度,确保二者在相同的输入触发信号下,能够实现真正的“同时”点亮。

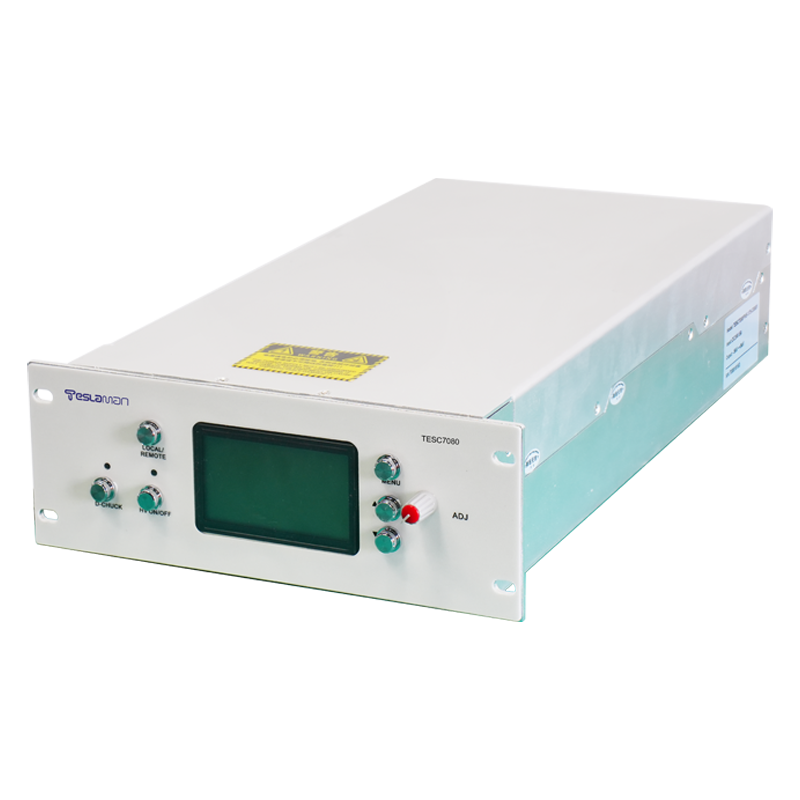

此外,整个高压系统的安全性、可靠性和散热设计也至关重要。120kV的触发脉冲存在高压击穿和辐射干扰的风险,因此触发电路需要良好的屏蔽和绝缘。系统通常工作在每分钟数千次闪光的频率下,触发发生器和主储能充电电源都需要有足够的功率和散热能力以保持长期稳定。同时,系统需具备状态监测功能,如监测每盏灯的闪光次数、触发成功率、储能电容电压等,以便进行预防性维护。

安瓿瓶高速旋转移栽120kV双灯同步闪光高压系统,通过其精密的时序控制和高压工程技术,为机器视觉系统创造出了时间上高度一致、空间上充分照明的两个瞬时“高速摄影棚”。它使得在生产线全速运行下,对每一个安瓿瓶进行无模糊、多角度的精密成像检测成为可能,是保障药品包装完整性百分百在线检测得以实现的核心技术支撑之一。