160kV EUV光刻E-Chuck晶圆释放零电弧高压泄放

在极紫外光刻机的生产循环中,晶圆交换效率是影响设备吞吐量的关键因素之一。静电卡盘作为晶圆的夹持机构,在完成曝光后,需要快速、安全地释放晶圆,以便机械手将其取走并放置新晶圆。E-Chuck依靠高达160kV的直流高压产生的强大静电吸附力固定晶圆。释放过程,即是将储存于E-Chuck系统电容中的高压电能安全、快速地移除,使吸附力归零。传统的泄放方法是通过一个大功率电阻缓慢耗散能量,耗时可达数秒,且泄放后期在电压较低时,由于残余吸附力与机械提升力的临界竞争,可能导致晶圆发生微观滑动或抖动,存在风险。更严峻的挑战是,在快速泄放过程中,如果电压下降曲线控制不当,尤其是在特定电压区间,E-Chuck电极与晶圆背面介质层之间可能发生低能量的局部放电(微电弧)。这种微电弧即使能量很小,也可能在昂贵的晶圆背面产生微小损伤或污染,对后续工艺造成隐患。因此,“零电弧高压泄放”技术旨在实现毫秒级快速泄放的同时,通过精确控制泄放轨迹,彻底避开可能引发放电的电压-间隙条件,确保释放过程绝对无电火花。

产生电弧的物理条件与帕邢定律相关,即在特定的气体(此处为极低真空或特定工艺气体环境)和电极间隙下,存在一个最低击穿电压。在泄放过程中,随着电压降低,晶圆在机械提升机构作用下开始与卡盘分离,间隙从零逐渐增大。这个动态变化的“电压-间隙”轨迹,必须全程落在帕邢曲线的安全区域内,即任何时刻的电压值都低于当前间隙所对应的击穿电压。如果泄放速度慢而提升速度快,可能在某个瞬间出现“间隙已增大,但电压仍相对较高”的情况,满足放电条件;反之,如果泄放过快而提升滞后,也可能在低压大间隙时因电压变化率过高引发其它形式的瞬态放电。

因此,零电弧泄放的核心是“电压-间隙协同控制”。这要求泄放电路不是一个简单的开关加电阻,而是一个可编程的电压源或电流源,能够按照预设的、经过优化的电压-时间曲线(V-t曲线)主动控制E-Chuck电极上的电压下降过程。同时,控制系统需要实时或预测性地知晓晶圆与卡盘的分离间隙。间隙的直接精确测量非常困难,但可以通过高精度位移传感器监测提升机构的运动位置来间接推算,或者通过建立晶圆释放过程的力学-运动学模型进行预测。

基于此,智能泄放控制算法得以实施。算法根据晶圆类型、环境气压等参数,预存一条理想的安全泄放V-t曲线。在收到释放指令后,控制分两步走:第一步是快速的主动电压拉低阶段。通过控制一个高速、线性的泄放功率模块(可能基于可编程的电流源或开关调节的泄放网络),强制E-Chuck电极电压沿着安全曲线快速下降。这个下降过程可能不是线性的,初始阶段电压高、间隙小,下降速率可以较快;随着电压降低和间隙预估增大,下降速率可能需要调整以避免轨迹触碰击穿边界。第二步,当电压降至一个非常低的阈值(如几百伏)后,可以切换到传统的电阻泄放或直接短路至地,完成最终的能量清除。

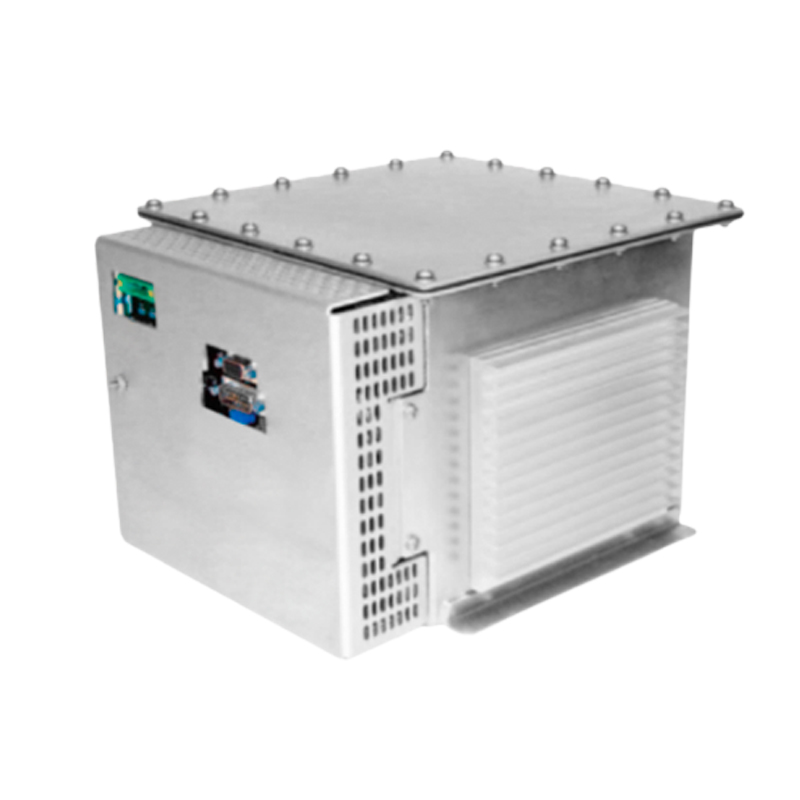

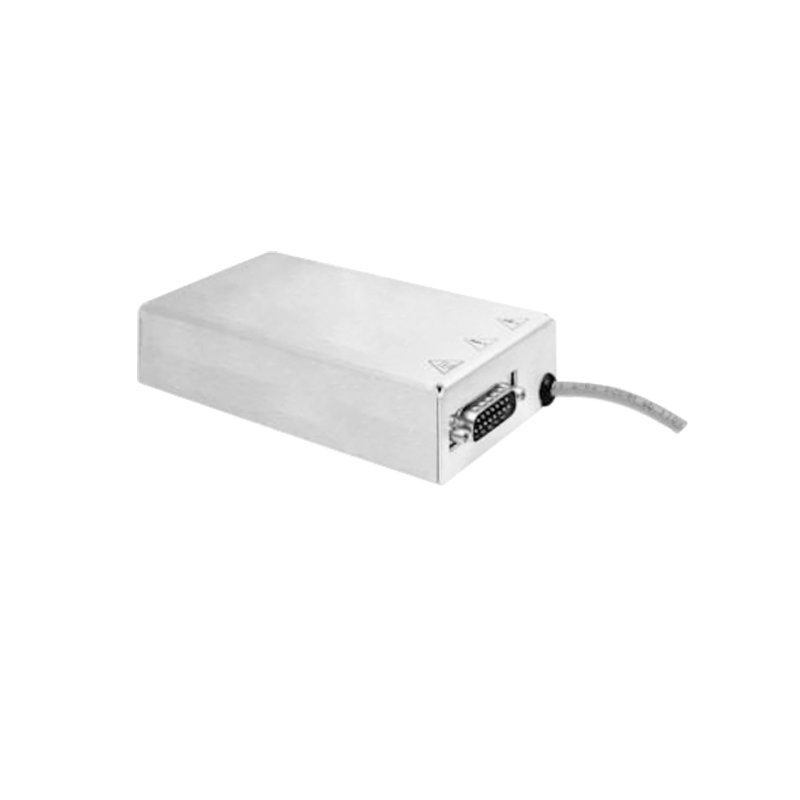

实现这一主动泄放功能,对高压电路提出了苛刻要求。泄放功率模块需要能承受160kV的初始高压,并能以数kV/μs甚至更高的速率可控地降低电压,同时消耗巨大的瞬时功率(能量在数焦耳到数十焦耳量级)。这通常需要采用多级串联的半导体开关和精密均压技术,并可能结合谐振能量回收电路,将部分能量回馈而不是全部转化为热量,以降低散热负担。控制模块需要极高的运算速度,以实时计算和调整泄放电流,确保实际电压轨迹紧密跟随预设曲线。电压和电流的监测需要高带宽和高精度,以便进行实时闭环控制。

此外,系统必须具备异常处理能力。如果监测到异常的电流突变(可能是电弧的征兆),控制算法应能立即采取紧急措施,例如瞬间将电压强制拉至零或改变泄放路径。同时,整个泄放过程需要与机械提升机构的运动控制器深度耦合,实现真正的机电同步。

160kV EUV光刻E-Chuck晶圆释放零电弧高压泄放技术的应用,将晶圆释放从一个存在潜在风险的被动过程,转变为一个可预测、无损伤的主动控制过程。它不仅大幅缩短了非生产性时间,提升了设备节拍,更重要的是从根本上消除了静电释放环节对晶圆背面的潜在电学损伤,为EUV光刻持续生产高质量芯片提供了至关重要的工艺安全保障。这项技术是光刻设备在追求极致可靠性与效率过程中的一个关键细节突破。