静电卡盘电源快速响应设计

在半导体先进制造与真空工艺中,静电卡盘是实现晶圆或基板无夹持力固定、精确控温的核心部件。其工作原理是通过施加高压静电吸附力,使工件背面与卡盘表面紧密接触。随着工艺复杂度的提升,特别是对于多步骤序列加工和快速晶圆交换,对静电卡盘吸附状态的建立与释放速度提出了更高要求。传统静电卡盘电源的电压爬升与下降时间通常在数百毫秒至秒级,这已成为限制设备节拍进一步提升的瓶颈之一。静电卡盘电源的快速响应设计,旨在将电压的建立与泄放时间压缩至数十毫秒甚至更短,同时确保过程平稳、无过冲、无振荡,从而显著缩短非生产性等待时间,并避免快速电压变化可能对敏感工件造成的机械或电应力冲击。

实现快速响应的核心挑战源于负载的容性特性以及高压大功率输出的控制难题。静电卡盘系统(包括内部电极、绝缘层、以及晶圆本身)等效为一个容性负载,其电容值通常在数百皮法到数纳法之间。根据电流公式 I = C dV/dt,要在短时间内(dt小)改变电压(dV大),需要电源能够提供或吸收极大的瞬态电流(I大)。这不仅对电源的输出级功率器件和储能单元提出了极高的峰值电流能力要求,也对控制环路的动态性能构成了严峻考验。

快速响应设计需要从功率拓扑、控制策略、回路优化及能量管理等多个层面进行系统性攻关。

功率拓扑与输出级优化:传统基于线性调整或相控整流的电源,其动态响应速度受限于工频频率或调整管带宽,难以满足毫秒级快速变化需求。现代快速响应设计普遍采用高频开关电源作为基础架构,以获得更高的控制带宽。输出级通常采用线性调整与开关调节相结合的混合模式:开关前级负责高效率地提供主要功率和粗略电压调节,后级线性调整管(通常由多个高压晶体管串联构成)则负责精细、快速的电压校正。这种结构结合了开关电源的高效率和线性电源的高带宽、低噪声优点。为应对巨大的瞬态电流,输出端必须并联大容量、低等效串联电感的高压储能电容阵列,作为瞬态能量的“蓄水池”和“缓冲器”,由线性调整管进行快速调度。

控制环路带宽拓展与稳定性保障:快速响应的本质是拓宽电压控制环路的带宽。这要求误差放大器具有足够高的增益带宽积,反馈分压网络引入的延迟极小,同时采样速率足够快。然而,高带宽环路在驱动容性负载时极易变得不稳定,产生振荡。因此,精密的环路补偿设计至关重要。需要采用先进的补偿技术(如PID结合前馈、或更复杂的模型预测控制),在保证足够相位裕度和增益裕度的前提下,最大化环路穿越频率。通常需要在频域内对闭环系统进行详细分析(如波特图测试)和反复调校。

预设电压轨迹与智能驱动:简单的阶跃响应往往会引起过冲或欠冲。更优的方案是采用“电压斜率控制”或“S曲线规划”。即,由数字控制器生成一条理想的时间-电压参考曲线,该曲线在起始和结束段的斜率较缓,中间段斜率较大,形成平滑的S形。电源的控制系统以这条曲线为跟踪目标,实现快速而平稳的电压过渡。这需要高速的数字信号处理器来实时计算和输出参考值。

快速泄放与能量回收:快速响应不仅指电压上升,也包括电压下降(释放晶圆)。被动电阻泄放速度慢且耗能。主动泄放方案通常采用可控的泄放开关(如IGBT或MOSFET串联组),在需要时迅速将储能电容的能量通过一个低电感路径转移到耗能电阻或回收电路中。更先进的设计会结合LC谐振原理,实现能量的部分回收或更快速、可控的电压反转,以加速吸附力归零。泄放过程的控制同样需要精密的轨迹规划和快速保护机制,防止因快速放电引起电压反冲或振荡。

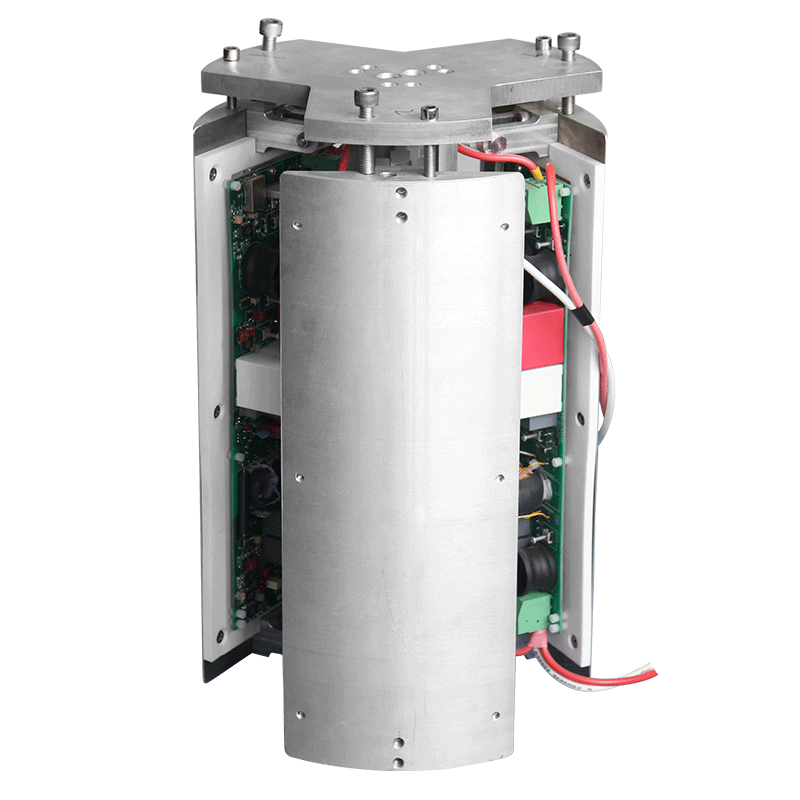

低寄生参数设计与布局:任何连接线、端子甚至PCB走线中的寄生电感和电阻,都会在快速变化的电流下产生压降和电压尖峰,限制响应速度并威胁器件安全。因此,必须采用极低电感的布局:使用短而宽的铜排、多层并联、同轴结构,并尽可能将储能电容和功率开关器件紧靠输出端子布置。高压功率器件的驱动回路也需要最小化环路面积,以减小寄生电感对开关速度的影响。

保护与监测:快速响应伴随着高风险。任何故障(如负载短路、电弧)在高速工作下都可能迅速恶化。因此,需要集成纳秒级响应速度的过流保护、电弧检测和能量撬棒电路。同时,高精度的实时电压、电流监测对于控制和安全都必不可少。

静电卡盘电源的快速响应设计,是高压电源技术向高动态性能方向发展的集中体现。它通过融合高频功率电子、先进控制理论、低寄生布局和智能能量管理,使得静电吸附这一物理过程能够以前所未有的速度被精确操控,为半导体制造设备提升吞吐量、实现更复杂的工艺序列提供了关键的机电响应基础。