225kV高压电源故障电弧快速切断

在高压静电除尘、粒子加速器注入器、X射线发生器、高压电缆测试等应用场合,225kV量级的高压直流电源是核心动力源。此类电源系统在运行时,负载端或传输路径上因绝缘老化、污染物附着、机械振动、过电压冲击等原因,可能发生突发性的绝缘击穿,形成故障电弧。电弧的本质是气体在强电场下的持续电离放电,其阻抗远低于正常负载。若不及时切断,将导致电源持续输出巨大短路电流,轻则烧毁电极、污染真空或绝缘介质,重则引发火灾、设备爆炸,造成严重的经济损失和安全事故。因此,故障电弧的快速检测与可靠切断能力,是衡量此类高压电源系统安全性与可靠性的最关键指标之一。

电弧的产生和发展是一个微秒至毫秒级的动态过程。初始阶段可能是由于局部场强过高导致的电晕或汤森放电,若条件持续,则会迅速演变为热电离,形成低阻抗的等离子体通道,即建立稳定的弧光放电。电源的输出电流会急剧上升,电压则瞬间跌落。快速切断的目标,就是在电弧稳定建立、造成实质性破坏之前,彻底移除其能量来源。

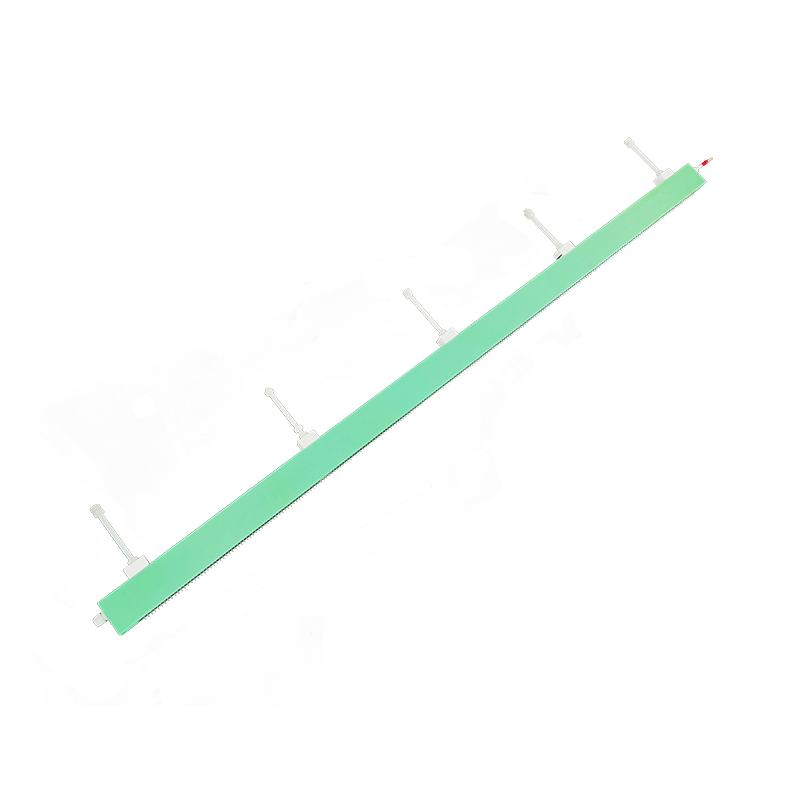

实现快速切断,首先依赖于高灵敏、低延迟的电弧检测技术。最直接的方法是监测输出电流的陡增(di/dt)。电源内部通常集成有高频响应的电流互感器或罗氏线圈,其输出信号经过高速比较器电路。一旦检测到电流上升率或绝对值超过预设的安全阈值,便在微秒内产生一个故障触发信号。然而,仅凭电流检测可能在负载正常切换(如电容充电)时产生误动作,因此常辅以其他判据。

电压跌落(dv/dt)是另一个关键判据。正常工作时,输出电压稳定在设定值附近。电弧一旦建立,负载阻抗骤降,导致输出电压瞬间崩溃。监测输出电压的跌落速率和幅度,可以与电流信号构成“与”或“或”逻辑,提高判据的可靠性。更先进的系统采用“增量阻抗”或“功率方向”监测。通过高速采样电压和电流,实时计算负载的动态阻抗或功率流向。正常阻性负载阻抗稳定,而电弧形成时阻抗急剧减小,且可能呈现非线性特征。通过识别这种阻抗的突变,可以有效区分电弧与正常的负载变化。

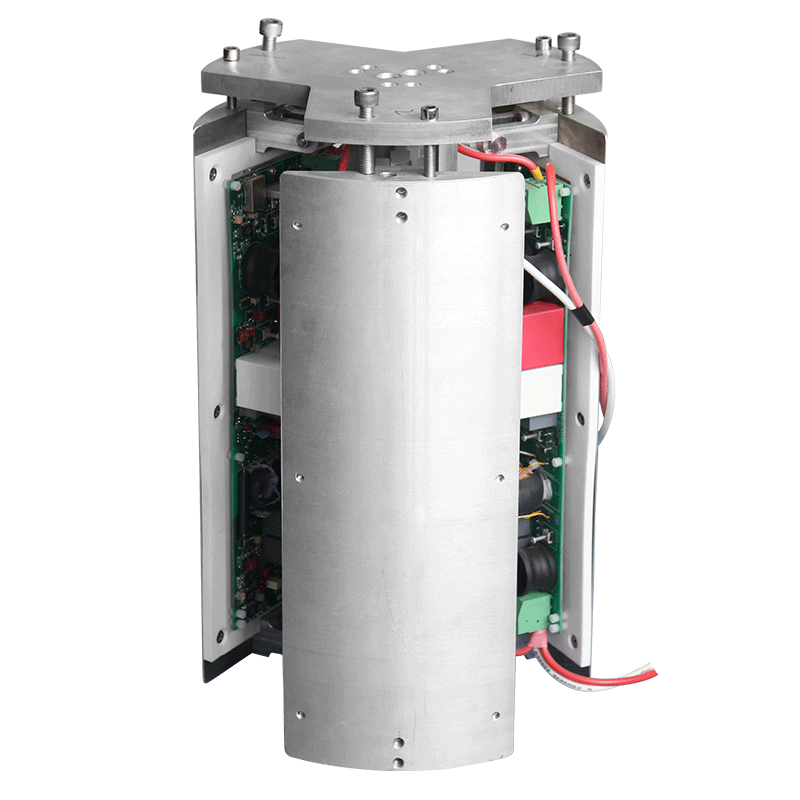

在检测到确切的电弧故障信号后,切断动作必须坚决且快速。这通常由多级保护机制协同完成。第一级,也是最快速的一级,是位于功率变换器内部的固态半导体保护。对于采用IGBT或MOSFET等全控型器件的开关电源,故障信号可以直接驱动其门极驱动电路,在数微秒内关闭所有功率开关管,从根本上切断能量传输路径。这是最有效的切断方式。

第二级保护位于高压输出回路。即使前级开关管已关断,储存在高压侧滤波电容、倍压电容以及传输电缆分布电容中的巨大能量(可能高达数百焦耳)仍会通过电弧通道释放,持续造成破坏。因此,必须在高压输出端并联或串联快速动作的机械式断路器或特殊的固态短路器。当故障发生时,在接收到信号后,机械断路器通过快速脱扣机构在数毫秒内实现分断;而固态短路器则通过触发晶闸管或火花隙,在微秒级时间内人为创造一个更低阻抗的短路路径,将电容能量定向泄放至吸收电阻,从而“绕过”故障电弧点,保护负载和设备。随后,主断路器再分断以隔离故障。

第三级保护是系统级的联锁与隔离。故障信号会立即上报至设备总控制器,触发一系列安全联锁:关闭所有辅助电源、释放可能存在的机械储能(如弹簧)、启动报警、并将高压输出端通过接地开关强制接地,确保维护人员的安全。

要实现“快速”切断,整个检测-判断-执行链路的延迟必须压缩到极限。这意味着需要使用高速ADCs、FPGA进行实时信号处理,采用光纤传输触发信号以避免电磁干扰延迟,以及优化保护器件的动作时间。一个优秀的设计,从电弧发生到主功率回路被完全切断的总时间,应能控制在10至100微秒以内。

此外,电源的设计本身也应考虑减缓故障后果。例如,采用分布式、模块化的设计,限制单个模块的储能;优化高压部件的绝缘结构和场强分布,减少局部放电 inception 的可能性;在输出端串联可快速熔断的限流电抗器,以限制短路电流的峰值。

综上所述,225kV高压电源的故障电弧快速切断系统,是一个深度融合了电力电子、高压绝缘、快速检测与保护器件技术的复杂安全工程。它要求设计者对电弧物理、电路暂态过程和器件极限性能有深刻理解。其价值不仅在于保护昂贵的硬件设备,更在于保障连续工业生产的运行安全和操作人员的生命财产安全,是高压大功率设备能够投入实际应用不可或缺的“安全阀”与“防火墙”。每一次成功的快速切断,都是对潜在灾难的一次无声化解。