安瓿瓶密封性氦质谱检漏高压集成

在制药行业、生物制剂以及高纯化学品包装领域,安瓿瓶作为一种常见的无菌密封容器,其封口完整性直接关系到产品在储存和运输过程中的无菌状态与化学稳定性。微米甚至亚微米级别的密封缺陷都可能导致气体或微生物的渗入,造成产品失效甚至安全风险。氦质谱检漏技术凭借其极高的灵敏度和定位能力,已成为检测此类微小漏孔的金标准方法。在针对安瓿瓶的氦质谱检漏中,通常采用真空法或吸枪法。对于真空法,需要将被检安瓿瓶置于真空腔内,通过外部施加氦气或内部预充氦气的方式,利用质谱仪检测通过漏孔进入真空系统的氦气信号。然而,对于某些特殊设计的安瓿瓶,或为了提高检测效率和自动化程度,常采用“高压集成”方式,即将高压氦气直接或间接地与检漏过程相结合。这其中的高压子系统,特别是提供高压氦气源或建立压差环境的控制单元,其稳定性和精确性对检测结果的可靠性和可重复性至关重要。

高压集成在安瓿瓶氦质谱检漏中的应用,主要服务于两个目的:一是建立驱动氦气通过漏孔的高压差环境,二是实现高效、自动化的批量检测流程。

第一种常见模式是“高压氦气充注法”。在密封安瓿瓶之前,向其内部充入一定压力的氦气(通常是数个标准大气压,即零点几兆帕)。然后将安瓿瓶封口,置于与氦质谱检漏仪相连的真空腔中。如果封口存在漏孔,瓶内高压的氦气将通过漏孔向真空腔扩散。质谱仪检测到特征性的氦离子流信号,其强度与漏孔大小及氦气压力相关。这种方法的优点在于,由于建立了内部高压,即使是很小的漏孔,也能在短时间内产生可检测的氦气流,缩短了检测时间,提高了灵敏度。为这一过程提供高压氦气的系统,通常包含精密的气体减压阀、压力传感器、电磁阀和安全泄压装置。虽然压力绝对值在机械高压领域不算极高,但要求压力控制必须非常精确和稳定。因为检漏仪的校准和漏率的定量,都与氦气源压力直接相关。压力的波动会导致漏率测量误差,影响对缺陷等级的判定。因此,该高压气路系统需要具备快速的压力建立能力、优良的稳态保持特性,以及可编程的压力控制曲线(例如,对于不同规格的安瓿瓶,可能需要不同的充注压力)。

第二种模式是“外部高压氦气喷吹法”的自动化集成。在自动化生产线上,安瓿瓶被封口后,被机械手或传送带送至检漏工位。此处安装有一个或多个高压氦气喷枪,其喷嘴精确对准安瓿瓶的封口区域(或整个瓶身)。喷枪在短时间内(如几百毫秒)喷射出一股高压氦气(压力可能在0.5-1兆帕之间),形成局部的氦气氛围。如果封口处存在漏孔,氦气分子将在压差作用下被“压入”瓶内。随后,该安瓿瓶立即被转移至一个快速抽真空的测试腔,或被一个“吸枪”(与质谱仪相连的采样探头)扫描。此时,瓶内刚被压入的微量氦气便会从漏孔反向逸出,被质谱仪检测到。这种方法的关键在于高压氦气喷射的瞬时性和一致性。高压气体控制系统必须与机械运动精确同步,在喷枪与安瓿瓶相对位置正确的瞬间,快速开启和关闭高压氦气阀。喷射的压力、流量和持续时间都必须严格控制,以确保每个安瓿瓶接受的“氦剂量”相同,从而使检测信号具有可比性,并避免不必要的氦气消耗。这通常由一个快速响应的电气比例阀或脉宽调制控制的开关阀来实现,背后需要稳定高压气源和精密的闭环流量/压力控制。

无论哪种模式,安全都是高压集成不可忽视的一环。用于充注或喷吹的氦气压力虽非极端高压,但在密闭空间或管路中仍具一定能量。系统必须配备压力上限保护、管路爆裂保护以及紧急切断功能。尤其是在自动化线上,必须防止因安瓿瓶破碎或位置错误导致高压氦气误喷射伤人。

此外,高压子系统与氦质谱检漏主机的数据通信也很重要。检漏仪需要知道高压施加的精确时刻和参数,以触发检测窗口并正确解释信号。在定量检漏中,需要将测量的漏率信号与已知的标准漏孔(在特定压力下校准)进行比较,如果样品侧的氦气压力与标准漏孔校准时的压力不同,则需要进行压力换算,这都要求高压参数可被准确读取和记录。

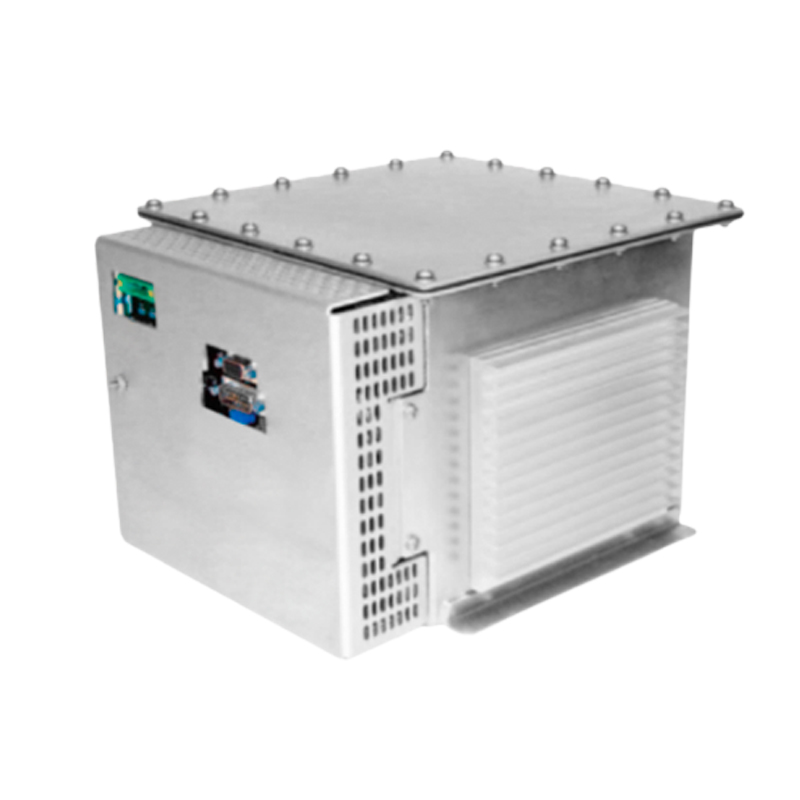

因此,安瓿瓶密封性氦质谱检漏中的高压集成,远非简单的提供一个高压气源。它是一个集成了精密压力控制、高速时序同步、运动协调和安全联锁的机电一体化模块。其核心价值在于,通过可控的高压环境,主动增强氦质谱检漏的信号强度与检测效率,使之能够适应高速自动化生产线的节拍要求,并对微小的密封缺陷实现可靠、可重复的定量或定性判断。这套高压系统的稳定与精确,是将实验室级别的高灵敏度检漏技术成功转化为工业在线质量控制工具的关键桥梁之一。