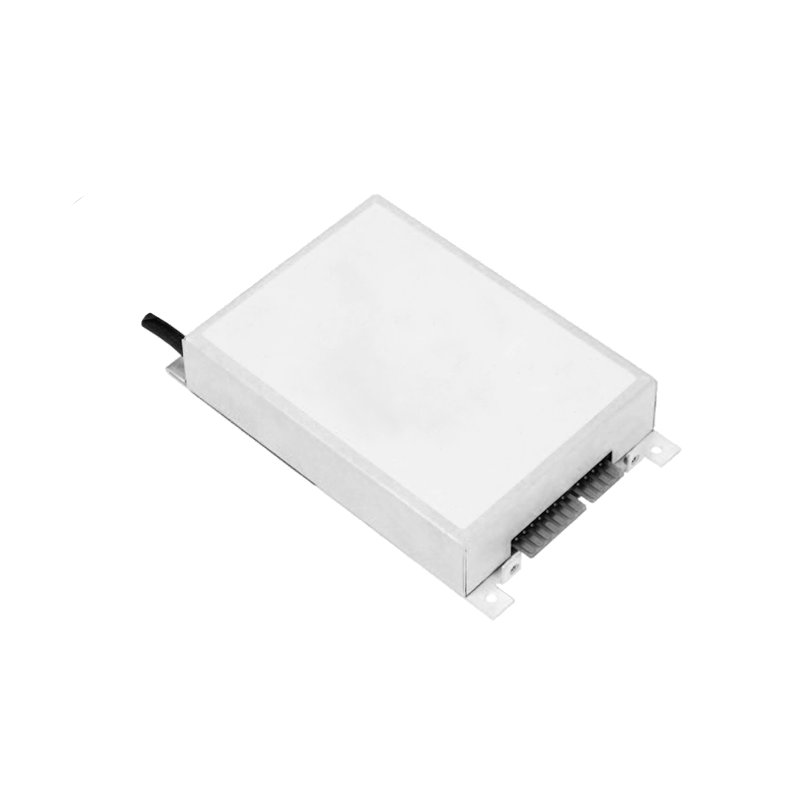

毛细管电泳芯片高压集成化电源

毛细管电泳芯片技术将传统的毛细管电泳分离过程微缩到一块数平方厘米的芯片上,通过光刻技术在玻璃、石英或聚合物基片上刻蚀出微米尺度的通道网络,实现了样品进样、分离、检测的集成化与自动化,在生化分析、疾病诊断、药物筛选等领域具有巨大应用潜力。电泳分离的核心驱动力是施加在分离通道两端的高压电场,其强度、稳定性以及切换时序直接决定了分离的分辨率、速度和重复性。为了充分发挥芯片电泳便携、快速、低耗样的优势,与之配套的高压电源系统必须向小型化、集成化、智能化方向发展。将高压生成、多路输出切换、时序控制乃至部分检测电路集成于一个紧凑模块中,形成专用的高压集成化电源,是实现芯片电泳系统真正“桌面化”乃至“手持化”的关键。

与传统CE仪器使用笨重的外部高压电源不同,芯片电泳的集成化电源面临多重独特挑战和需求:

1. 微型化与高电压的矛盾:芯片电泳的分离电压通常需要数千伏至上万伏,以在厘米级的短通道内产生足够强的电场(数百V/cm)。在便携式设备的有限空间内安全地产生并控制如此高的电压,是首要挑战。解决方案是采用高频DC-DC变换技术。通过将较低的直流输入电压(如12V或电池供电)转换为高频交流,经过微型化的高频高压变压器升压,再经倍压整流获得最终高压。工作频率的提升(可达数百kHz至MHz)可以大幅减小变压器和滤波元件的体积。同时,需选用耐高压的微型贴片元件和先进的绝缘封装材料。

2. 多通道电压的灵活配置与快速切换:芯片电泳的操作通常包含多个步骤:样品加载、分离、缓冲液更换等,每一步都需要在芯片的不同端口(如样品池、样品废液池、缓冲液池、分离通道出口)施加不同的电压组合。例如,在门控进样中,需要在毫秒级时间内切换各端口的电压,以实现纳升级样品的精确注入。因此,集成化电源必须是多通道输出(通常4-8路),每路都能独立输出0至最高电压的可调直流高压,并且具备快速开关能力(上升/下降时间在毫秒或亚毫秒级)。这需要内部有多组独立的微型高压生成模块或一个高压总线配合高速高压多路复用开关阵列。

3. 高精度与高稳定性:微流控通道的尺寸微小,电场强度的微小波动会直接影响样品区带的迁移速度和扩散,导致迁移时间重复性差和分离分辨率下降。因此,即使在小体积模块中,输出电压的纹波和长期漂移也必须控制在很低水平(例如,纹波<0.1%)。这要求电路设计精密,采用稳定的电压基准和反馈控制。由于模块体积小,散热条件有限,元器件的温度漂移必须通过设计或补偿算法来抑制。

4. 智能控制与用户界面:集成化电源通常内嵌微控制器或与主控芯片紧密连接。用户可以通过简单的指令(如通过USB、蓝牙)设置复杂的电压时序程序。例如,预先定义好包含多个阶段(进样、分离、清洗)的协议,每个阶段定义各通道的电压值、持续时间以及切换斜坡。电源内部的控制器负责精确地执行这些程序。高级的系统还可能提供恒压、恒流或恒功率模式,以适应不同缓冲液电导率或通道条件的变化。

5. 安全与可靠性设计:高压集成在狭小空间内,安全隔离至关重要。输入低压与输出高压之间必须有可靠的电气隔离(如通过光耦或隔离变压器传递控制信号)。输出端必须有过压、过流和短路保护,一旦检测到芯片通道堵塞或产生气泡导致电流异常,应能立即切断输出并报警。考虑到芯片可能接触导电样品或液体,高压接口需有防触电设计,例如采用限流电阻或接触检测电路。

6. 与检测系统的协同:很多芯片电泳集成了在线光学(如LED-Induced荧光)或电化学检测器。高压电源模块产生的噪声(特别是开关频率噪声)不能干扰这些灵敏的检测电路。因此,需要精心的PCB布局、屏蔽和滤波设计,有时甚至需要将高压电源的开关频率与检测系统的采样频率错开。

集成化高压电源的进步,极大地推动了芯片电泳系统的发展。它使得现场快速检测、床边诊断、分布式环境监测等应用成为可能。研究人员可以更专注于芯片设计和生化应用,而无需为搭建复杂的高压系统耗费精力。未来,随着半导体工艺和封装技术的进步,有望将高压生成和切换电路以专用集成电路的形式进一步集成,实现更高集成度、更低成本和更低功耗,为下一代微型化、智能化的片上实验室系统提供核心动力。