机载雷达发射机高压电源的振动与冲击环境试验

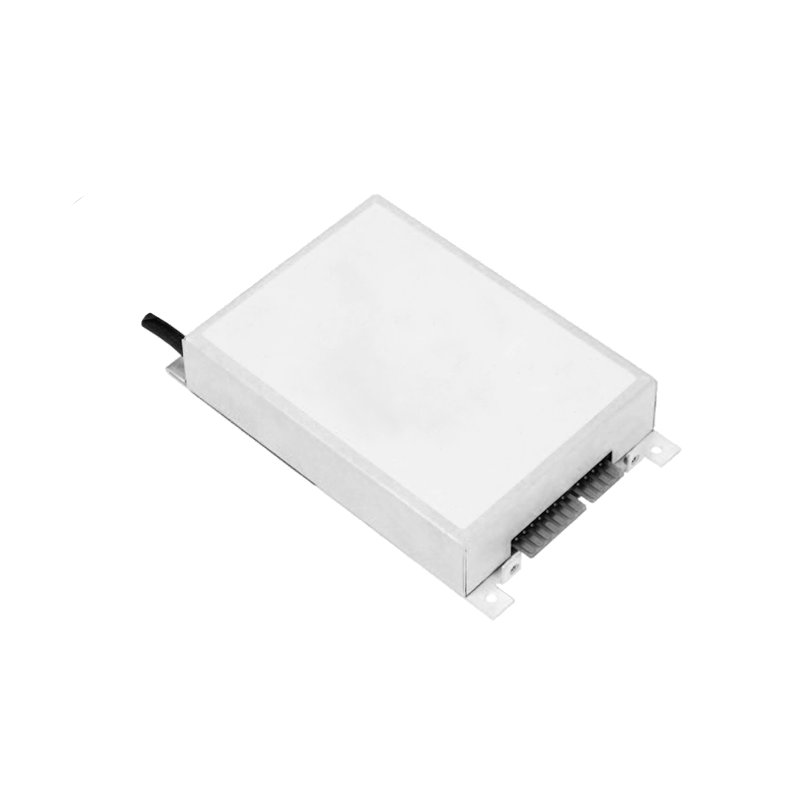

机载雷达是现代航空电子系统的核心传感器,其性能直接关系到飞机的探测、跟踪与作战能力。雷达发射机需要高压电源为其行波管或速调管等微波真空管提供阴极高压、收集极电压、栅极调制脉冲等,这些高压电源的可靠性是决定雷达整机平均故障间隔时间的关键因素之一。与地面或舰载设备不同,机载设备面临着极端严酷的机械环境,包括持续宽频带的随机振动、发动机引起的周期性振动、飞机机动飞行时的持续过载,以及着陆、武器发射、气流冲击带来的高强度瞬态冲击。高压电源内部包含大量高压元件、磁性元件、电解电容和印制电路板,这些部件对机械应力敏感,在长期振动与冲击下可能发生结构损伤、电气连接失效或参数漂移,从而导致雷达性能下降甚至完全失效。因此,依据相关标准对机载雷达发射机高压电源进行系统、严格的振动与冲击环境试验,是确保其满足装机要求的强制性环节,也是设计验证与工艺改进的重要依据。

振动与冲击试验的目的在于模拟并加速产品在实际寿命周期内可能经历的机械应力,以暴露其设计、材料和工艺上的薄弱环节。试验不能简单地理解为“通电后摇一摇”,它是一个从低量级到高量级、从扫频到随机、从单轴向到多轴向的系统性考核过程,必须与电源的实际工作状态紧密结合。试验通常分为三个主要类型:正弦扫频振动试验、随机振动试验和冲击试验。每种试验都有其特定的物理意义和考核重点。

正弦扫频振动试验通常在相对较低的量级下进行,频率范围覆盖电源可能发生机械共振的区间(如5Hz至2000Hz)。通过测量电源在不同频率下的响应(加速度放大因子),可以识别出其内部结构的固有共振频率点。共振是机械应力放大和疲劳破坏的根源。例如,高压变压器如果其铁芯或线圈的固定存在薄弱点,在某个特定频率下可能发生剧烈共振,导致磁芯断裂、线圈匝间短路或引线疲劳断裂。电解电容的引脚、功率器件的散热片、PCB板上的大型插件元件,都是容易在特定频率下发生共振的薄弱环节。扫频试验的目的就是找出这些共振点,并为后续随机振动试验的量级设定提供参考。试验过程中,电源应处于工作状态(至少是低压加电自检状态),以便实时监测其电气输出是否出现异常波动或中断,这比事后检查更能捕捉到间歇性故障。

随机振动试验是模拟飞机飞行中真实存在的、由发动机噪声、大气紊流等多种因素叠加产生的宽频带连续振动环境。其振动能量在频率范围内连续分布,用功率谱密度来描述。随机振动对产品的考验比正弦扫频更为严酷和真实,因为它能同时激发产品在多个频率上的振动模态,更容易诱发累积疲劳损伤和连接部位的微动磨损。对于高压电源,随机振动可能导致:高压端子或内部高压连接点的螺丝因微动而松动,接触电阻增大,引起局部过热;多股高压线内部线丝因疲劳而断裂,初期可能表现为间歇性高压打火或输出电压不稳;PCB板上的焊点,特别是大型元器件(如变压器、高压电容)的焊点,在长期应力下产生裂纹,导致电气连接时通时断;磁性元件内部间隙变化导致电感量或漏感漂移,影响电源的电气性能。试验中,除了监测电源的基本输出(电压、电流),还应关注其纹波噪声、开关频率等细微参数的变化,这些往往是结构微损伤的早期信号。

冲击试验模拟的是飞机着陆、武器发射、剧烈机动等产生的瞬态高加速度脉冲。冲击的持续时间极短(通常毫秒级),但加速度峰值很高(可达几十个g)。冲击主要考核产品的结构强度和安装固定的牢固性,以及内部是否有“悬空”或固定不牢的部件会发生位移、碰撞或变形。对于高压电源,冲击可能导致:高压绝缘子因瞬时过应力而开裂;高压电容等重型元件因惯性力过大而脱焊或撕裂焊盘;模块内部的子板或支架因固定不牢而脱落;接插件因瞬间位移而松脱。冲击试验后,必须对电源进行详细的目视检查和X光检查,以发现内部结构的不可逆损伤,然后进行全面的功能与性能测试,确认其电气指标是否仍符合要求。

环境试验的工程价值不仅仅在于“通过”或“不通过”,更在于故障分析与设计迭代。一旦在试验中发生故障,必须进行细致的失效分析,定位故障的物理根源。是某个元器件的选型未考虑机械强度?是PCB布局导致某处应力集中?是灌封材料的模量与元器件不匹配加剧了振动传递?还是装配工艺(如螺丝扭矩、点胶位置)未能达到设计要求?通过对失效样品的分析,可以获得宝贵的设计改进信息。例如,对于识别出的共振点,可以通过改变结构刚度(增加加强筋)、调整质量分布(改变元件布局)或增加阻尼(使用阻尼材料、优化灌封胶)来规避或减弱共振。对于易松动的连接点,可以采用防松螺丝、增加锁紧垫片、或改用焊接替代螺丝连接。对于脆弱的焊点,可以增加焊盘面积、使用强化焊点工艺(如通孔插件加弯折)、或在焊点上附加加固胶。

此外,试验条件的设计应尽可能反映真实的装机环境。电源在飞机上的安装位置不同,所受到的振动与冲击谱也不同。靠近发动机的位置振动更剧烈,在起落架附近的设备则需承受更强的着陆冲击。试验谱应基于实测数据或相关的标准(如MIL-STD-810、RTCA DO-160)中对应的机载设备类别来制定。试验夹具的设计也至关重要,它必须能真实模拟电源在飞机上的安装边界条件,并且其自身的共振频率应远高于试验频率上限,避免引入虚假的振动放大。

总之,机载雷达发射机高压电源的振动与冲击环境试验,是一个将机械工程、可靠性工程与电力电子技术紧密结合的综合性验证过程。它不仅是产品交付前的“通行证”考试,更是优化产品设计、提升固有可靠性的关键反馈回路。一套成功的、经过充分环境考验的高压电源,应能在剧烈的机械环境中,如同磐石般稳定地为雷达发射管提供精确、纯净的高压电能,确保雷达系统在各种飞行姿态与机动条件下均能发挥其最大效能,成为飞行员可靠的眼睛与利剑。这要求设计者从最初的概念阶段就将环境适应性作为核心设计准则,并通过严谨的试验不断验证与完善。