水下仿生推进器介电液压驱动用高压电源的封装

水下仿生推进器,模仿鱼类或海洋生物的波动或扑翼运动,因其高推进效率、低噪声和优异机动性,成为水下机器人领域的研究热点。其中,基于介电弹性体或离子聚合物金属复合材料等软体智能材料的驱动器,因其可直接将电能转化为大应变机械能,且质地柔软、噪声极低,展现出独特优势。这类材料通常需要数百伏至数千伏的高压电场来驱动,其工作机制本质上是高压下材料内部离子迁移或麦克斯韦应力导致的形变。为驱动此类水下仿生推进器,需要一个特殊的高压电源,而由于其应用环境的极端特殊性——深水、高压、强腐蚀、空间受限且需与柔性驱动器高度集成——对电源的封装技术提出了前所未有的挑战。

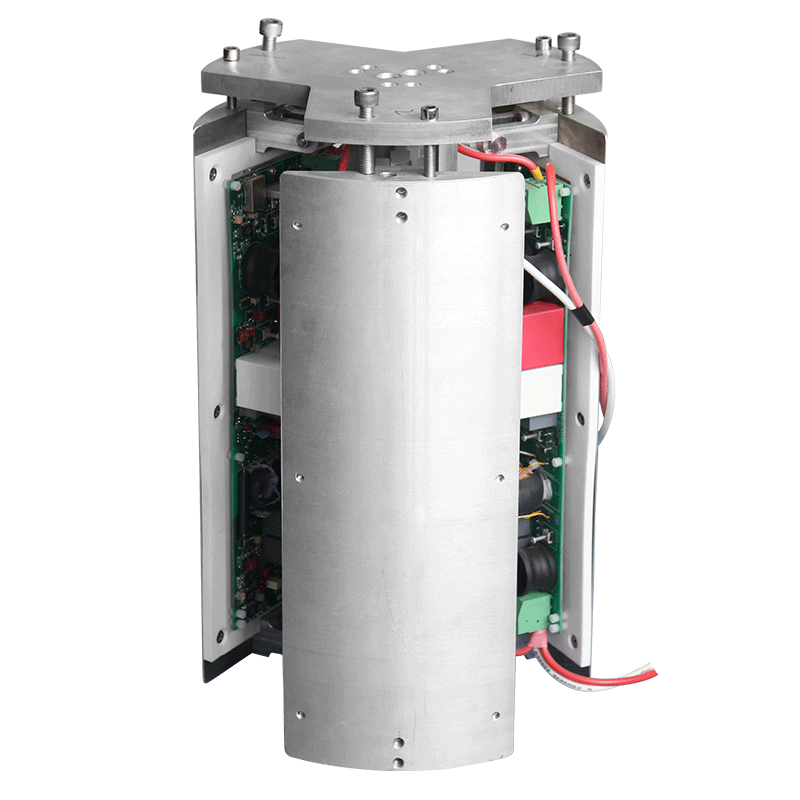

封装的首要任务是实现可靠的高压绝缘与耐水密封。水下环境直接暴露于导电的海水中,任何微小的泄漏路径都可能导致高压端子间或对壳体(通常与海水等电位)发生击穿或电腐蚀。电源的输出电压可能高达数千伏,而驱动介电弹性体往往需要高达数百赫兹的交流或脉冲高压。这意味着封装不仅要承受高直流电位差,还要应对高频交流电压下更强的介质损耗和局部放电风险。因此,封装材料的选择至关重要。灌封胶是最常用的方案,需要选用具有极高体积电阻率、高介电强度、低介电损耗且与海水兼容的环氧树脂、有机硅或聚氨酯材料。灌封过程需在真空环境下进行,以彻底排除气泡,因为气泡在高压下是引发局部放电的薄弱点。灌封体需要完全包裹所有高压元器件(如变压器、高压电容、功率管),形成一个无缝隙的绝缘整体。

其次,封装必须解决散热问题。高压电源在将低压直流或低频交流转换为高频高压时存在功率损耗,这部分热量在密封的灌封体内无法通过空气对流散出。如果热量积累,会导致内部元件温度持续升高,可靠性下降,灌封材料也可能因热老化而开裂。因此,封装设计需要从热路着手。一种方法是将主要发热元件(如功率开关管、变压器磁芯)通过导热绝缘垫片紧密贴合到金属外壳的内壁,外壳本身作为散热器浸泡在海水中,利用水的高比热容进行高效冷却。外壳材料通常选用耐腐蚀的钛合金或特种不锈钢,并进行表面处理以增强耐蚀性。另一种思路是采用低损耗的软开关拓扑和高效的磁性元件设计,从源头减少发热。热仿真在封装设计阶段必不可少,必须确保在最恶劣工况下,内部结温不超过元件允许值。

第三,封装需应对巨大的静水压力。在数百米甚至数千米的水下,静水压力可达数兆帕至数十兆帕。刚性灌封体内部是“实心”的,理论上可以均匀传递压力,但关键在于封装外壳、连接器以及内部元件本身(如电解电容)能否承受此压力而不变形、泄漏或失效。外壳需采用耐压的圆柱形或球形结构,并进行有限元分析校核其强度。所有引线接口必须使用专门的高压水密连接器,这些连接器通常采用多道O形圈密封和压力平衡设计。内部应避免使用有空腔的元件,或确保空腔能被灌封胶完全填充。

电气接口的封装同样关键。高压输出需要通过柔性电缆连接到外部的仿生驱动器上。这根电缆本身也是系统的一部分,需要具备耐高压、耐弯曲、耐海水腐蚀的特性,其与电源壳体的连接处是水密和绝缘的薄弱点,必须精心设计。通常采用贯穿器结构,将高压导电极通过玻璃或陶瓷烧结密封在金属基座上,该基座再焊接或密封到主壳体上。低压控制与供电信号的输入接口也需要同等级别的水密处理。

此外,为适应仿生推进器柔性的、动态弯曲的工作状态,整个电源模块的体积和重量必须尽可能小,形状也需要考虑流线型以减少航行阻力。这促使电源朝着高度集成化和定制化发展。可能采用多层印制电路板技术将高压功率电路与控制电路紧凑布置,使用片式或平面变压器,所有元件进行三维立体组装,以最大化利用灌封体内的空间。

可靠性是终极考验。封装完成后的电源需要进行一系列严苛的环境试验,包括但不限于:高压绝缘测试、交流耐压测试以检查局部放电水平、温度循环测试、振动测试、以及模拟深水环境的高压仓压力测试。只有在这些试验中表现稳定,才能证明封装设计是成功的。

综上所述,用于水下仿生推进器介电液压驱动的高压电源,其封装技术是一项跨学科的综合性挑战,它集高压绝缘工程、水下密封技术、传热学、深海机械压力设计与耐腐蚀材料科学于一体。一个成功的封装,不仅要将电源的功能“包裹”起来,更要使其成为能够与水下环境、与柔性驱动器无缝融合、协同工作的一个有机组成部分。它使得高压电能得以安全、高效、可靠地输送到前沿的仿生驱动材料上,为创造出真正像鱼一样安静、灵活、高效的水下航行器奠定了坚实的基础。随着软体机器人技术的不断发展,对这类特种高压电源封装的需求和技术要求必将持续提升。