混合塑料静电分选高压电源的电极结构与电场优化仿真

随着全球对循环经济的重视,从废旧电器、汽车及包装物中回收高价值塑料的需求日益迫切。混合塑料的有效分离是回收流程中的关键瓶颈。基于不同塑料摩擦带电特性的差异,静电分选技术提供了一种干法、无污染且高效的解决方案。该技术的关键在于使塑料颗粒通过一个由特定电极结构产生的高压静电场,不同荷质比的颗粒因受到不同的电场力而产生运动轨迹分离。高压电源为电极提供所需电压,但其最终分选效果,极大程度上取决于电极的几何结构及其所产生的空间电场分布。因此,在物理样机制造之前,利用计算机仿真对电极结构与电场进行优化,是提升分选效率、降低开发成本与周期的核心手段。

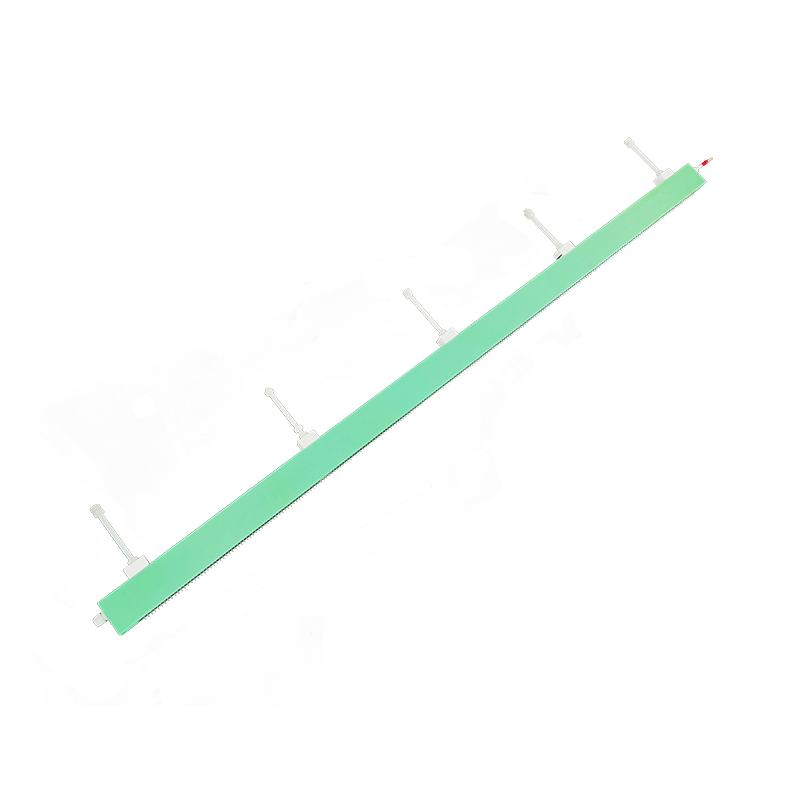

静电分选机的工作区通常包括荷电区与分选区。在荷电区,颗粒通过摩擦或接触带电方式获得电荷;在分选区,带电颗粒进入高压电极产生的电场。常见的分选电极结构包括平行板电极、刀形电极与滚筒电极组合、以及多级网状电极等。优化仿真的首要任务是建立这些电极结构的精确三维几何模型,并定义其材料属性(通常为导体)和边界条件(施加由高压电源提供的电压,如正负数十千伏)。

电场仿真通常基于有限元法求解静电场方程。仿真软件可以计算出整个分选区域的空间电位分布和电场强度矢量分布。优化的核心目标是在分选区的有效空间内,产生一个高度非均匀且方向可控的电场。非均匀性(即存在电场强度梯度)是产生使颗粒分离的净电泳力的根源。例如,在刀形电极与接地滚筒构成的“电晕-静电”复合场中,刀形电极尖端附近的强电晕放电使颗粒荷电,随后颗粒进入刀极与滚筒间的静电场,受到指向滚筒的镜像力。电场分布的均匀性和强度直接影响不同塑料颗粒的受力差异和最终落点。通过仿真,可以直观地调整刀极的角度、与滚筒的间距、刀尖的曲率半径等参数,观察其对电场线分布和场强梯度的影响,从而找到使目标塑料颗粒(如ABS与PS)受力差异最大化的几何构型。

更进一步,需要模拟颗粒在耦合场中的运动轨迹。这属于多物理场仿真,需要将计算出的静电场数据导入到粒子跟踪模块中。设定颗粒的初始位置、速度、电荷量(根据材料功函数和接触历史估算)和质量。通过求解颗粒在重力、电场力、空气阻力(可能还有离心力,如果滚筒旋转)作用下的运动方程,可以预测不同种类塑料颗粒的理论运动轨迹和最终的收集区域。通过大量虚拟试验(改变电极电压、结构尺寸、气流速度等),可以统计分析出不同塑料组合的分选效率和纯度,绘制出以电参数和结构参数为坐标的“分选性能等高线图”,从而确定最优的操作窗口和电极设计。

优化仿真还需考虑实际因素的干扰。例如,颗粒之间的碰撞、电荷的中和与衰减、湿度对空气电导率的影响等。更高级的仿真会尝试引入这些因素,建立更复杂的模型。此外,对于多级串联或并联的分选装置,仿真可以帮助优化各级电极的配置和电压组合,实现多组分塑料的梯级分离。

高压电源的参数在仿真中是作为边界条件输入的,但其输出特性也会影响实际电场。例如,如果使用直流高压,电场是稳态的;如果采用脉冲高压,则电场是瞬态变化的,可能用于分离带电极性相反或电荷松弛时间不同的颗粒,这时的仿真需要求解瞬态电场。电源的电压纹波也可能导致电场微小波动,在仿真中可以作为扰动进行分析。

通过系统的电极结构与电场优化仿真,可以在投入大量制造和实验成本之前,就深入地理解分选过程的物理机制,预判设计方案的可行性,并指导高压电源的电压等级和输出模式选择。这种“仿真驱动设计”的方法,显著加快了高性能静电分选装备的研发进程,并为实现复杂混合塑料的高纯度、高分选率回收提供了坚实的理论基础和设计工具。